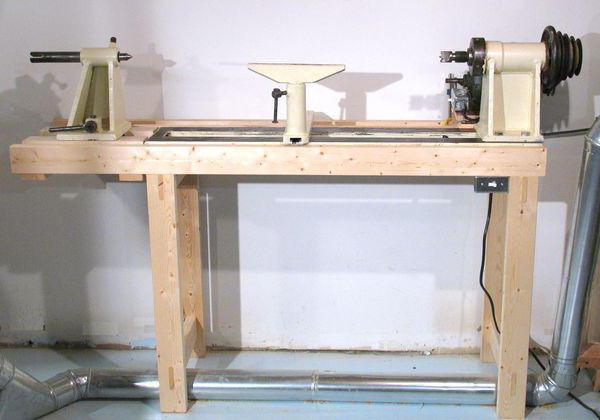

Annak érdekében, hogy egy közönséges munkadarabot amegfelelő alkatrész a mechanizmushoz, használjon esztergáló, maró, csiszoló és egyéb gépeket. Ha marásra van szükség bonyolultabb alkatrészek, például fogaskerekek, vágóhorogok gyártásához, akkor az esztergálást egyszerűbb alkatrészek létrehozásához és a kívánt alak (kúp, henger, gömb) megadásához használják. Az esztergálás vágási körülményei nagyon fontosak, mert például egy törékeny fémnek alacsonyabb orsósebességet kell használnia, mint egy erősnek.

Esztergálási jellemzők

Annak érdekében, hogy egy bizonyos részletet ledaráljonEszterga, általában, vágógépeket használnak. Sokféle módosítással készülnek, és a feldolgozás típusa, az előtolás iránya és a fej alakja szerint vannak besorolva. Ezenkívül a marók különféle anyagokból készülnek: ötvözött acél, szénacél, szerszámacél, nagysebességű vágás, volfrám, kemény ötvözet.

Ennek vagy annak megválasztása az anyagtól függa feldolgozandó munkadarab, alakja és esztergálási módja. Az esztergálás vágási körülményeinek figyelembe kell venni ezeket az árnyalatokat. Forgatáskor a munkadarab az orsóba van rögzítve, elvégzi a fő forgó mozgásokat. A megmunkáláshoz szükséges szerszám a tartóba van telepítve, és az előtolási mozgásokat közvetlenül ez hajtja végre. A használt géptől függően nagyon kicsi és nagy alkatrészek is megmunkálhatók.

Fő elemek

Melyek a forgácsolási feltételek elemeifeldolgozás használható? Bár az esztergálás nem mindig könnyű művelet, fő elemei a sebesség, az előtolás, a mélység, a szélesség és a vastagság. Mindezek a mutatók elsősorban a munkadarab anyagától és méretétől függenek. Például nagyon kicsi alkatrészeknél a vágási sebességet választják a legkisebbnek, mivel még a véletlenül levágott 0,05 milliméter is az egész alkatrész elutasításához vezethet.

Ezen túlmenően nagyon fontos mutatókamelyek az esztergáláshoz szükséges forgácsolási feltételek megválasztásától függenek, azok a szakaszok, amelyekben végrehajtják. Vizsgáljuk meg részletesebben a fémvágás fő elemeit és szakaszait.

Nagyolás, félkész és simítás

Egy üres rész átalakítása szükséges részgé -összetett és időigényes folyamat. Konkrét szakaszokra van felosztva: nagyolás, félkész és simítás. Ha az alkatrész egyszerű, akkor a köztes (félig befejező) szakaszt általában nem veszik figyelembe. Az első szakaszban (durva) az alkatrészek megkapják a szükséges alakot és hozzávetőleges méreteket. Ezzel egyidejűleg a következő szakaszokra is pótlékot kell hagyni. Például adott munkadarab: D = 70 mm és L = 115 mm. Faragni kell belőle egy részt, amelynek első mérete D lesz1 = 65 mm, L1 = 80 mm, a második - D2 = 40 mm, L2 = 20 mm.

A nagyolás a következő lesz:

- Vágja le a végét 14 mm-rel.

- Darálási átmérő 66 mm teljes hosszban

- Vágja le a második D átmérőt2 = 41 mm 20 mm hosszúsággal.

Ebben a szakaszban azt látjuk, hogy az alkatrészt nem dolgozták fel teljesen, de a lehető legközelebb álltak alakjához és méretéhez. A teljes hosszra és az átmérőkre eső eltérés 1 mm volt.

Ennek a résznek a befejezése a következő lesz:

- Fejezze be az arc vágását a szükséges érdességgel.

- Csiszoljon 80 mm-től 65 mm átmérőig.

- Fejezze be a 20 mm átmérőt 40 mm átmérővel.

Mint láthatjuk, a befejezés maximális pontosságot igényel, ezért a vágási sebesség alacsonyabb lesz benne.

Hol kezdje a számítást

A vágási körülmények kiszámításához előszörmeg kell választani az anyagot a vágó. Ez a munkadarab anyagától, a feldolgozás típusától és szakaszától függ. Ezenkívül praktikusabbnak tartják azokat a metszőket, amelyekben a vágórész kivehető. Más szavakkal, csak a vágóél anyagát kell kiválasztani és rögzíteni a vágószerszámban. A legjövedelmezőbb módnak azt az üzemmódot tekintik, amelyben a legyártott alkatrész költsége lesz a legkevesebb. Ennek megfelelően, ha rossz vágószerszámot választ, akkor az valószínűleg eltörik, és ez veszteségeket okoz. Tehát hogyan határozhatja meg az esztergáláshoz megfelelő szerszámot és vágási körülményeket? Az alábbi táblázat segít kiválasztani a legjobb marót.

Vágott rétegvastagság

Mint korábban említettük, az egyes szakaszoka feldolgozás bizonyos pontosságot igényel. Ezek a mutatók nagyon fontosak pontosan a vágott réteg vastagságának kiszámításakor. Az esztergáláshoz szükséges vágási adatok garantálják az esztergált alkatrészek legoptimálisabb értékének kiválasztását. Ha elhanyagoljuk őket, és nem végezzük el a számítást, akkor a vágószerszám és maga az alkatrész is eltörhet.

Tehát először is ki kell választania a vastagságota vágott réteget. Amikor a maró áthalad a fémen, levágja annak egy bizonyos részét. A vágás vastagsága vagy mélysége (t) az a távolság, amelyet a vágó egy menetben eltávolít. Fontos figyelembe venni, hogy minden egyes további feldolgozáshoz ki kell számítani a vágási körülményeket. Például a D rész külső esztergálását el kell végezni = 33,5 mm a D átmérőnél1= 30,2 mm és a furat belső furata d = 3,2 mm d-vel2 = 2 mm.

Az egyes műveleteknél a vágási feltételeket aaz esztergálás testreszabható lesz. A vágásmélység kiszámításához le kell vonni a munkadarab átmérőjét a megmunkálás utáni átmérőből, és el kell osztani kettővel. Példánkban a következőket kapjuk:

t = (33,5-30,2) / 2 = 1,65 mm

Ha az átmérők túlságosan eltérnek,például 40 mm, akkor ezt általában el kell osztani 2-vel, és az eredményül kapott szám lesz az áthaladások száma, és a mélység két milliméternek felel meg. A durva esztergáláshoz kiválaszthatja a vágási mélységet 1-3 mm-ig, a simításhoz pedig 0,5-1 mm-ig. Ha a végfelület alá van vágva, akkor az eltávolított anyag vastagsága a vágás mélysége lesz.

A takarmány mennyiségének hozzárendelése

Forgácsolási feltételek kiszámításalehetetlen elképzelni a forgácsoló szerszám mozgásának nagyságát az alkatrész-adagolás (S) egyetlen fordulatában. Választása a kívánt érdességtől és a munkadarab pontosságának mértékétől függ, ha befejeződik. Nagyoláskor megengedett a maximális előtolás használata, az anyag szilárdsága és beépítésének merevsége alapján. Az alábbi táblázat segítségével kiválaszthatja a kívánt hírcsatornát.

Az S kiválasztása után meg kell adni a gép útlevelében.

Vágási sebesség

A módokat befolyásoló nagyon fontos értékekforgatáskor a vágás sebessége (v) és az orsó sebessége (n). Az első érték kiszámításához használja a következő képletet:

V = (π x D x n) / 1000,

ahol π a pi értéke 3,12;

D az alkatrész legnagyobb átmérője;

n az orsó sebessége.

Ha az utolsó érték változatlan marad, akkora forgási sebesség annál nagyobb, annál nagyobb lesz a munkadarab átmérője. Ez a képlet akkor megfelelő, ha az orsó sebessége ismert, különben a következő képletet kell használni:

v = (Cv x Kv) / (Tm x t x S),

ahol t és S a már kiszámított vágási és előtolási mélység, és Cv, Kv, T - együtthatók az anyag mechanikai tulajdonságaitól és szerkezetétől függően. Értékeik a vágási adattáblákban találhatók.

Vágási adatkalkulátor

Ki segíthet a forgácsolás körülményeinek kiszámításában? Számos internetes erőforráson lévő online programok nem rosszabbul teljesítik ezt a feladatot, mint egy személy.

Lehetőség van olyan segédprogramok használatára, mint aálló számítógépen és telefonon. Nagyon kényelmesek és nem igényelnek különleges képességeket. A mezőkbe be kell írnia a szükséges értékeket: előtolás, vágási mélység, a munkadarab és a vágószerszám anyaga, valamint az összes szükséges méret. Ez biztosítja az összes szükséges adat átfogó és gyors kiszámítását.