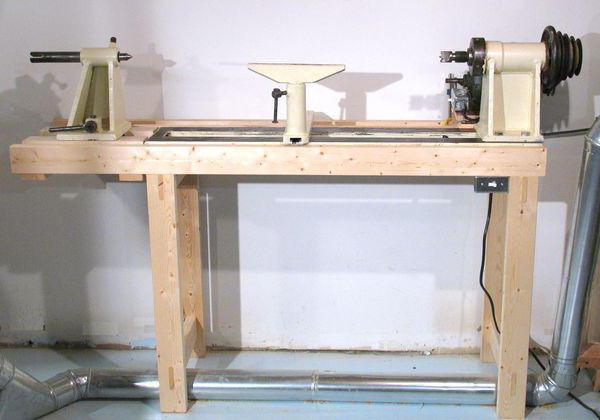

Tavallisen työkappaleen muuttamiseksisopiva osa mekanismiin, käytä sorvaus-, jyrsintä-, hionta- ja muita koneita. Jos jyrsintä on tarpeen monimutkaisempien osien, esimerkiksi hammaspyörien, leikkausviilojen, valmistamiseksi, sorvaamalla käytetään yksinkertaisempien osien luomista ja tarvittavan muodon (kartio, sylinteri, pallo) muodostamista. Sorvausolosuhteet ovat erittäin tärkeitä, koska esimerkiksi hauraassa metallissa on käytettävä pienempää karanopeutta kuin vahvalla.

Kääntöominaisuudet

Kaivertaakseen tietyn yksityiskohdansorvi, yleensä leikkureita käytetään. Niitä on monenlaisia muutoksia, ja ne luokitellaan käsittelytyypin, syöttösuunnan ja pään muodon mukaan. Lisäksi leikkurit valmistetaan useista materiaaleista: seosterästä, hiiliterästä, työkaluterästä, pikaleikkausta, volframia, kovametalliseosta.

Tämän tai sen valinta riippuu materiaalistakäsiteltävä kappale, sen muoto ja kääntötapa. Kääntämisen leikkausolosuhteissa on otettava huomioon kaikki nämä vivahteet. Käännettäessä työkappale on kiinnitetty karaan, se suorittaa pääkiertoliikkeet. Koneistustyökalu asennetaan tukeen ja syöttöliikkeet suoritetaan suoraan. Käytetystä koneesta riippuen voidaan työstää sekä hyvin pieniä että suuria osia.

Peruselementit

Mitkä ovat leikkausolosuhteiden osat kääntämistä vartenkäsittelyä voidaan käyttää? Vaikka sorvaus ei ole aina kovin helppoa, sen tärkeimmät elementit ovat nopeus, syöttö, syvyys, leveys ja paksuus. Kaikki nämä osoittimet riippuvat ensisijaisesti työkappaleen materiaalista ja koosta. Esimerkiksi hyvin pienille osille leikkausnopeus valitaan pienimmäksi, koska jopa vahingossa katkaistut 0,05 millimetriä voivat johtaa koko osan hylkäämiseen.

Lisäksi erittäin tärkeät indikaattoritjotka riippuvat sorvausolosuhteiden valinnasta, ovat vaiheet, joissa se suoritetaan. Tarkastellaan metallin leikkaamisen pääelementtejä ja vaiheita tarkemmin.

Rouhinta, puolivalmistelu ja viimeistely

Työkappaleen muuttaminen vaadittavaksi osaksi -monimutkainen ja aikaa vievä prosessi. Se on jaettu tiettyihin vaiheisiin: rouhinta, puolivalmistelu ja viimeistely. Jos osa on yksinkertainen, välivaihetta (puolivalmistelu) ei yleensä oteta huomioon. Ensimmäisessä vaiheessa (karkea) osille annetaan tarvittava muoto ja likimääräiset mitat. Samanaikaisesti on jätettävä päästöoikeudet seuraaviin vaiheisiin. Esimerkiksi, kun on annettu työkappale: D = 70 mm ja L = 115 mm. Siitä on tarpeen veistää osa, jonka ensimmäinen koko on D1 = 65 mm, pit1 = 80 mm, ja toinen - D2 = 40 mm, pit2 = 20 mm.

Rouhinta tapahtuu seuraavasti:

- Leikkaa takapää 14 mm.

- Jauhan halkaisija 66 mm täyspitkä

- Leikkaa toinen halkaisija D2 = 41 mm 20 mm: n pituudella.

Tässä vaiheessa näemme, että osaa ei käsitelty kokonaan, mutta se oli mahdollisimman lähellä sen muotoa ja kokoa. Ja kokonaispituuden ja kullekin halkaisijalle varattu määrä oli 1 mm.

Tämän osan viimeistely tapahtuu seuraavasti:

- Viimeistele päätypinnan leikkaaminen tarvittavalla karheudella.

- Leikkaa halkaisijaltaan 80 mm - 65 mm.

- Viimeistele kääntyminen 20 mm halkaisijaltaan 40 mm.

Kuten näemme, viimeistely vaatii suurimman tarkkuuden tästä syystä, ja leikkausnopeus siinä on pienempi.

Mistä aloittaa laskenta

Leikkausolosuhteiden laskemiseksi ensinon tarpeen valita leikkurin materiaali. Se riippuu työkappaleen materiaalista, käsittelyn tyypistä ja vaiheesta. Lisäksi etuhampaita, joissa leikkausosa on irrotettavissa, pidetään käytännöllisempinä. Toisin sanoen on tarpeen valita vain leikkuureunan materiaali ja kiinnittää se leikkaustyökaluun. Kannattavinta tilaa pidetään sellaisena, jossa valmistetun osan kustannukset ovat pienimmät. Jos valitset väärän leikkaustyökalun, se todennäköisesti rikkoutuu ja aiheuttaa menetyksiä. Joten miten määrität oikean työkalun ja leikkausolosuhteet sorvaamista varten? Seuraava taulukko auttaa sinua valitsemaan parhaan leikkurin.

Leikattu kerroksen paksuus

Kuten aiemmin mainittiin, kukin vaiheistakäsittely vaatii jonkin verran tarkkuutta. Nämä indikaattorit ovat erittäin tärkeitä tarkalleen laskettaessa leikatun kerroksen paksuutta. Leikkaustiedot sorvausta varten takaavat optimaalisten arvojen valinnan kääntöosille. Jos laiminlyömme niitä ja emme tee laskutoimitusta, sekä leikkuutyökalu että itse osa voidaan rikkoa.

Joten ensinnäkin sinun on valittava paksuusleikattu kerros. Kun leikkuri kulkee metallin läpi, se katkaisee tietyn osan siitä. Leikkauksen paksuus tai syvyys (t) on etäisyys, jonka leikkuri poistaa yhdellä kertaa. On tärkeää ottaa huomioon, että jokaista seuraavaa käsittelyä varten on tarpeen laskea leikkausolosuhteet. Esimerkiksi osan D ulkoinen kääntö tulisi suorittaa = 33,5 mm halkaisijalle D1= 30,2 mm ja reiän sisäinen poraus d = 3,2 mm d: llä2 = 2 mm.

Kutakin toimenpidettä varten leikkausolosuhteiden laskeminensorvaus räätälöidään. Leikkaussyvyyden laskemiseksi on vähennettävä työkappaleen halkaisija koneistuksen jälkeisestä halkaisijasta ja jaettava kahdella. Esimerkissämme saamme:

t = (33,5 - 30,2) / 2 = 1,65 mm

Jos halkaisijat eroavat liikaa,esimerkiksi 40 mm, sitten se on yleensä jaettava 2: lla, ja tuloksena oleva luku on kulkujen määrä ja syvyys vastaa kahta millimetriä. Karkeaan sorvaukseen voidaan valita leikkaussyvyys 1-3 mm ja viimeistelyyn 0,5-1 mm. Jos päätypinta on alaleikattu, poistetun materiaalin paksuus on leikkaussyvyys.

Syöttömäärän määrittäminen

Sorvauksen leikkausolosuhteiden laskeminensitä on mahdotonta kuvitella ilman leikkuutyökalun liikkeen määrää kierrosta osansyöttöä (S) kohti. Sen valinta riippuu vaaditusta karheudesta ja työkappaleen tarkkuudesta, jos se viimeistelee. Rouhinnassa on sallittua käyttää suurinta syöttöä materiaalin lujuuden ja asennuksen jäykkyyden perusteella. Voit valita tarvittavan syötteen alla olevan taulukon avulla.

Kun S on valittu, se on määritettävä koneen passissa.

Leikkausnopeus

Erittäin tärkeät tiloihin vaikuttavat arvotovat leikkausnopeus (v) ja karan nopeus (n). Laske ensimmäinen arvo käyttämällä kaavaa:

V = (π x D x n) / 1000,

missä π on pi: n lukumäärä, joka on yhtä kuin 3,12;

D on osan suurin halkaisija;

n on karan nopeus.

Jos viimeinen arvo pysyy muuttumattomana, niinpyörimisnopeus on suurempi, sitä suurempi on työkappaleen halkaisija. Tämä kaava sopii, jos karan nopeus tunnetaan, muuten on tarpeen käyttää kaavaa:

v = (Csisään x K.sisään) / (Tm x t x S),

missä t ja S ovat jo laskettu leikkaus- ja syöttösyvyys ja Csisään, Ksisään, T - kertoimet riippuen materiaalin mekaanisista ominaisuuksista ja rakenteesta. Niiden arvot löytyvät leikkaustietotaulukoista.

Leikkaustietolaskin

Kuka voi auttaa sinua laskemaan sorvausolosuhteet? Monissa Internet-resursseissa olevat online-ohjelmat selviävät tästä tehtävästä huonommin kuin henkilö.

On mahdollista käyttää apuohjelmia kutenkiinteällä tietokoneella ja puhelimella. Ne ovat erittäin mukavia eivätkä vaadi erityisiä taitoja. Kenttiin on syötettävä vaaditut arvot: syöttö, leikkaussyvyys, työkappaleen ja leikkuuterän materiaali sekä kaikki vaaditut mitat. Näin voit saada kattavan ja nopean laskelman kaikista tarvittavista tiedoista.