În procesul de proiectare a sistemelor care asigurăsarcini de producție, sunt luate în considerare multe nuanțe operaționale. Fiecare complex este individual, dar principiile implementării sale se bazează pe un set de bază de cerințe. Sistemul trebuie sa fie eficient, fiabil, functional si in acelasi timp ergonomic. Legătura dintre partea tehnică directă a suportului de producție și sarcinile de control este implementată de controlori pentru automatizarea proceselor. Acestea concentrează informații provenind din diferite domenii tehnologice, care stau la baza luării anumitor decizii.

Clasificarea controlorilor după aplicație

Aproape fiecare întreprindere modernă dinîntr-o anumită măsură utilizează sisteme care automatizează procesele de lucru. Mai mult, natura funcțiilor deservite poate fi complet diferită. Deci, în domeniul industriei chimice, echipamentele programabile prin controlere controlează dozajul, volumul de aprovizionare cu materiale în vrac și lichide, monitorizează proprietățile diferitelor substanțe folosind senzori etc. În sectorul de servicii al organizațiilor de transport, se pune accent pe managementul echipamentelor de putere, de obicei încărcarea și descărcarea. Controlerele universale pentru automatizarea sistemelor de ventilație, încălzire și alimentare cu apă sunt, de asemenea, răspândite. Acesta este un grup de sisteme care gestionează serviciile de utilități la întreprinderi din diverse domenii. Dimpotrivă, există domenii foarte specializate în care este necesar să se dezvolte sisteme individuale pentru nevoi specifice. Aceste zone includ industria petrolului și uzinele metalurgice.

Principiul de funcționare a controlorilor

Controlerul industrial estemicroprocesor, care furnizează hardware și software. Prima parte, de fapt, se ocupă de funcționarea fizică a sistemului pe baza programului de execuție a sarcinilor imbricate. Un aspect important al oricărei configurații de acest tip este infrastructura de reglementare. Adică, baza de software este responsabilă pentru luarea anumitor decizii, dar, în viitor, semnalele primite sunt trimise către punctele de comandă care sunt date direct echipamentelor de lucru. Astfel, controlere pentru mașini de control automatizate, linii transportoare, instalații tehnice de putere etc.

O altă componentă la fel de importantă a generaluluiale infrastructurii de control sunt senzori și indicatori, pe baza cărora controlorul dezvoltă soluții sau lanțuri strategice care determină modurile de funcționare ale echipamentelor. Aceștia pot fi senzori care evaluează starea dispozitivelor și unităților, materialele deservite, parametrii de microclimat din zona de producție și alte caracteristici.

Arhitecturi de controler de automatizare

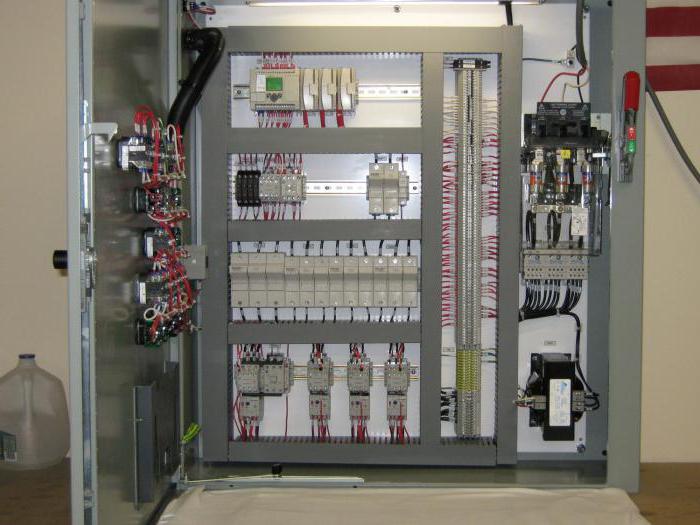

Arhitectura controlerului este înțeleasă caun set de componente datorită cărora este implementată funcția de control al automatizării. De obicei, configurația arhitecturală presupune prezența unui procesor, interfețe de rețea, dispozitiv de stocare și sisteme I/O în complex. Aceasta este o configurație de bază, dar în funcție de nevoile unui anumit proiect, compoziția și caracteristicile pieselor individuale pot varia. Controlerele complexe pentru automatizare sunt numite modulare. Dacă arhitectura simplă tradițională este un bloc unificat cu o compoziție tipică de elemente funcționale care nu sunt disponibile pentru modificare de către operator, atunci în modelele arhitecturale complexe este implementată o configurație modulară multicomponentă. Permite nu numai întreținerea unei singure unități închise, ci și a fiecărui modul separat. Acum merită să examinăm părțile individuale ale arhitecturii mai detaliat.

Varietăți de module de arhitectură

Este prezentat dispozitivul modular de bazămicroprocesor. Puterea sa determină cât de complexe pot fi sarcinile rezolvate de un anumit controler. Dispozitivul de stocare este, de asemenea, important. Poate fi integrat în sistem fără posibilitatea de modificare ulterioară. Dar cel mai adesea se folosesc module de memorie flash externe, care pot fi schimbate cu ușurință în funcție de sarcinile curente. Dispozitivele I/O sunt în mare măsură responsabile pentru acțiunile pe care le întreprind controlerele de automatizare industrială. Prin aceste canale, procesorul primește informații pentru prelucrare și apoi dă comenzile corespunzătoare. În sistemele moderne, modulele de interfață joacă un rol tot mai mare, de care depind capacitățile de comunicare ale controlerului.

Principalele caracteristici ale modulului procesorului

Când se dezvoltă un sistem de control, acesta este deosebit de importantia în considerare caracteristicile și capacitățile de bază ale microprocesorului. În ceea ce privește principalii parametri de funcționare ai acestui modul, aceștia includ frecvența ceasului, adâncimea de biți, perioadele de execuție a sarcinilor, memoria etc. Dar nici aceste caracteristici nu devin întotdeauna decisive, deoarece indicatorii de performanță ai microprocesoarelor moderne chiar și bugetare sunt suficienți pentru a deservi majoritatea. a proceselor de productie. Este mult mai important să se determine capabilitățile și funcțiile de comunicare pe care controlorii le îndeplinesc pentru a automatiza activitatea unei întreprinderi. În special, în primul rând în ceea ce privește cerințele, operatorii pun capacitatea de a lucra cu o gamă largă de canale de rețea, interfețe și limbaje de programare. Separat, merită remarcată capacitatea de a conecta dispozitive de afișare, comenzi, afișaje moderne și alte componente.

Panoul operator

Indiferent de caracteristicile umplerii controleruluipentru a-și controla funcțiile, trebuie prevăzută o stație de operator cu un releu corespunzător. În exterior, astfel de dispozitive seamănă cu un mic computer prevăzut cu dispozitive de intrare și ieșire, senzori de proces și un afișaj. Cele mai simple controlere pentru automatizarea industrială oferă posibilitatea de a programa prin acest panou. Mai mult, programarea poate însemna setări elementare ale comenzilor entry-level. Cele mai sofisticate panouri de operare efectuează, de asemenea, autodiagnosticare și autocalibrare.

Surse de alimentare automate

Gama medie de tensiune de alimentarecontrolere industriale, este în intervalul 12-48 V. Sursa este de obicei o rețea locală de 220 V. În același timp, unitatea de alimentare este departe de a fi întotdeauna în apropierea echipamentelor deservite. De exemplu, dacă controlerele sunt folosite pentru a automatiza o boiler într-o producție metalurgică în mai multe etape, atunci o rețea de energie distribuită poate fi echidistantă de mai mulți consumatori de energie. Adică, un circuit va servi cazanul pentru metale moi, iar celălalt pentru cele dure. În acest caz, tensiunea din linii se poate modifica și ea.

concluzie

Toate sistemele de automatizare a fluxului de lucrusunt incluse mai dens în infrastructura întreprinderilor moderne. În consecință, controlerele pentru sisteme de automatizare în diferite modificări devin larg răspândite. În sine, întreținerea unui astfel de dispozitiv nu necesită costuri speciale. Principalele dificultăți în lucrul cu acest echipament se referă la calitatea programării și optimizarea aspectului configurației. Dar, în același timp, pentru a simplifica funcțiile operatorului, modulele care presupun autotuning în funcție de datele de bază introduse de utilizator devin din ce în ce mai populare.