Ürünlerin performans özelliklerini değerlendirmek veMalzemelerin fiziksel ve mekanik özelliklerini belirlemek, çeşitli talimatlar, GOST'lar ve diğer düzenleyici ve tavsiye edici belgeler kullanılmaktadır. Aynı türden bir seri ürün veya malzeme numunesi için imha test yöntemleri de önerilmektedir. Bu çok ekonomik bir yöntem değil, etkili.

niteleme

Malzemelerin mekanik özelliklerinin temel özellikleri aşağıdaki gibidir.

1.Geçici direnç veya çekme dayanımı, numunenin tahrip edilmesinden önce en yüksek yükte sabitlenen gerilme kuvvetidir. Malzemelerin mukavemetinin ve sünekliliğinin mekanik özellikleri, katıların geri dönüşümsüz şekil değişimlerine ve dış yüklerin etkisi altında kırılmaya karşı koyma özelliklerini açıklar.

2.Koşullu verim stresine, artık deformasyon numunenin uzunluğunun% 0.2'sine ulaştığında stres denir. Numune, yüklerde gözle görülür bir artış olmadan deforme olmaya devam ederken en az stres budur.

3.Uzun süreli kuvvete belli bir süre için numunenin tahrip olmasına neden olan belirli bir sıcaklıkta en büyük stres denir. Malzemelerin mekanik özelliklerinin belirlenmesi, uzun süreli dayanımın nihai birimlerine odaklanır - başarısızlık, 100 saatte 7.000 santigrat derecede gerçekleşir.

4.Koşullu sünme limiti, sünme oranının yanı sıra, numunede belirli bir süre için belirli bir sıcaklıkta belirli bir uzamaya neden olan gerilmedir. Sınır, 100 saatte 7.000 derece santigratta% 0.2 metal deformasyon olarak kabul edilir. Sürünme, uzun süre sabit yükleme ve yüksek sıcaklık altında metallerin belli bir deformasyon hızıdır. Isı direnci, bir malzemenin imha ve sürünmeye karşı direncidir.

5.Dayanıklılık sınırı, yorulma arızası olmadığında döngünün stresinin en büyük değeridir. Malzemelerin mekanik testlerinin nasıl planlandığına bağlı olarak, yükleme döngüsü sayısı ayarlanabilir veya keyfi olarak belirlenebilir. Mekanik özellikler, malzeme yorgunluğu ve dayanıklılığı içerir. Yüklerin etkisi altında, döngüde hasar birikir, çatlaklar oluşur ve yıkıma neden olur. Bu yorgunluk. Ve yorulmaya karşı direnç özelliği dayanıklılıktır.

Çekme ve sıkıştırma

Mühendislikte kullanılan malzemeleruygulama iki gruba ayrılır. Birincisi plastiktir, önemli kalıntı deformasyonlarının görünmesi gereken yıkım için ikincisi kırılgandır ve çok küçük deformasyonlara neden olur. Doğal olarak, böyle bir bölünme çok keyfidir, çünkü oluşturulan koşullara bağlı olarak her malzeme hem kırılgan hem de plastik olarak davranabilir. Stres durumunun, sıcaklığın, gerilme hızının ve diğer faktörlerin doğasına bağlıdır.

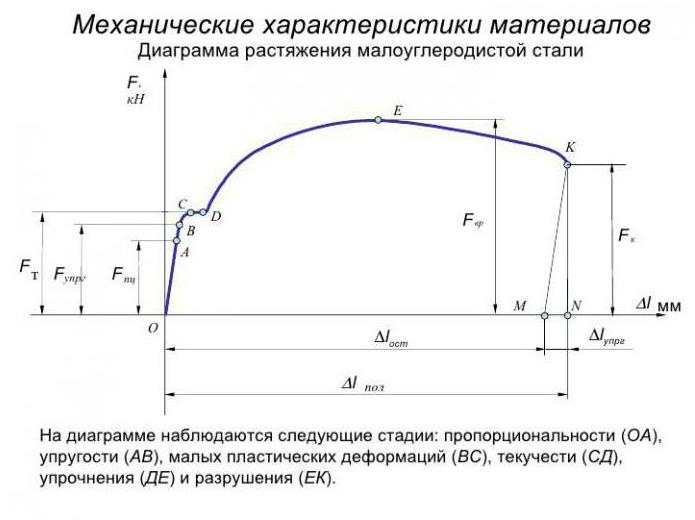

Механические характеристики материалов при Çekme ve basma, hem plastik hem de kırılgan olarak belirgindir. Örneğin, hafif çelik gerginlikte test edilir ve dökme demir sıkıştırılır. Dökme demir kırılgan, çelik sünektir. Gevrek malzemeler sıkıştırmaya karşı daha fazla direnç gösterirken, gerilme deformasyonu daha kötüdür. Plastik olanlar, sıkıştırma ve gerilme altındaki malzemelerin yaklaşık olarak aynı mekanik özelliklerine sahiptir. Bununla birlikte, bunların eşiği gerilerek hala belirlenir. Bu yöntemlerle, malzemelerin mekanik özellikleri daha doğru bir şekilde tespit edilebilir. Çekme ve basma diyagramı bu makalenin resimlerinde sunulmuştur.

Kırılganlık ve süneklik

Что же такое пластичность и хрупкость?Birincisi, büyük miktarlarda artık deformasyonları alan, çökmeme yeteneğidir. Bu özellik kritik işlem işlemleri için çok önemlidir. Bükme, çekme, çekme, damgalama ve diğer birçok işlem süneklik özelliklerine bağlıdır. Plastik malzemeler tavlanmış bakır, pirinç, alüminyum, yumuşak çelik, altın ve benzerlerini içerir. Çok daha az sünek, bronz ve duralümindir. Neredeyse tüm alaşımlı çelikler çok zayıf plastiktir.

Plastik malzemelerin mukavemet özellikleriAşağıda tartışılacak olan akma dayanımı ile karşılaştırınız. Gevreklik ve süneklik özellikleri, sıcaklık ve yükleme hızından büyük ölçüde etkilenir. Hızlı gerginlik malzemeye kırılganlık verirken, yavaş gerginlik süneklik verir. Örneğin, cam kırılgan bir malzemedir, ancak sıcaklık normal ise, yani plastikliğin özelliklerini gösteren uzun süre strese maruz kalmaya dayanabilir. Düşük karbonlu çelikler sünektir, ancak şoklu keskin yükleme altında kırılgan bir malzeme olarak görünür.

Titreşim yöntemi

Malzemelerin fiziko-mekanik özellikleriboyuna, bükülme, burulma ve diğer, hatta daha karmaşık titreşim tiplerinin uyarılması ile belirlenir ve numunelerin büyüklüğüne, formlarına, alıcı ve patojen tiplerine, bağlama yöntemlerine ve dinamik yüklerin uygulama şemalarına bağlı olarak belirlenir. Büyük boy ürünler ayrıca, yükleme yöntemlerinde, titreşimlerin uyarılmasında ve kayıtlarında uygulama yöntemini önemli ölçüde değiştirirseniz, bu yöntemi kullanarak teste tabi tutulur. Aynı yöntem, büyük boyutlu yapıların sağlamlığını değerlendirmek gerektiğinde malzemelerin mekanik özelliklerini de belirler. Bununla birlikte, üründeki malzeme özelliklerinin lokal olarak belirlenmesi ile bu yöntem kullanılmaz. Tekniğin pratik uygulaması ancak geometrik boyutlar ve yoğunluk biliniyorsa, ürünü desteklere ve ürünün kendisine - dönüştürücülere, dönüştürücülere, belirli sıcaklık koşullarına ihtiyaç duyulduğunda, vb. Mümkün olduğunda uygulanabilir.

Örneğin, sıcaklık koşullarını değiştirirkenBir veya başka bir değişiklik meydana gelirse, malzemelerin mekanik özellikleri ısıtıldığında farklılaşır. Neredeyse tüm vücutlar bu koşullar altında genişler ve bu da yapılarını etkiler. Herhangi bir vücut, içerdiği malzemelerin belirli mekanik özelliklerine sahiptir. Tüm yönlerde bu özellikler değişmez ve aynı kalırsa, böyle bir vücuda izotropik denir. Malzemelerin fiziko-mekanik özellikleri değişirse - anizotropik. İkincisi, hemen hemen tüm malzemelerin karakteristik bir özelliğidir, sadece değişen derecelerde. Ancak, örneğin, anizotropinin çok küçük olduğu çelikler vardır. En çok ahşap gibi doğal malzemelerle telaffuz edilir. Üretim koşullarında, malzemelerin mekanik özellikleri, çeşitli GOST'ların kullanıldığı kalite kontrolüyle belirlenir. Heterojenite tahmini, test sonuçları özetlendiğinde istatistiksel işlemlerden elde edilir. Örnekler sayısız olmalı ve belirli bir tasarımdan kesilmelidir. Teknolojik özellikler elde etmenin bu yöntemi oldukça zaman alıcı kabul edilir.

Akustik yöntemi

Tanımlamak için akustik yöntemlerMalzemelerin mekanik özellikleri ve karakteristikleri çoktur ve hepsi salınımların sinüzoidal ve darbeli modlarda giriş, alım ve kayıt yöntemlerinde farklılık gösterir. Çalışmada, örneğin yapı malzemelerinin, kalınlık ve gerginlik durumlarının hata tespiti ile birlikte akustik yöntemler kullanılmıştır. Yapısal malzemelerin mekanik özellikleri de akustik yöntemler kullanılarak belirlenir. Hem sinüzoidal hem de darbeli modda elastik dalgalar ve bunların yayılma parametrelerinin kaydedilmesini sağlayan çok sayıda çeşitli elektronik akustik cihaz zaten geliştirilmekte ve seri üretilmektedir. Temel olarak, malzemelerin mukavemetinin mekanik özellikleri belirlenir. Düşük yoğunluklu elastik titreşimler kullanılırsa, bu yöntem kesinlikle güvenli hale gelir.

Недостатком акустического метода является Her zaman mümkün olmayan akustik temas ihtiyacı. Bu nedenle, bu malzemelerin güçlülüğünün mekanik özelliklerini elde etmek için acilen ihtiyacınız varsa, bu işler çok verimli değildir. Sonuç üzerinde büyük bir etki, test koşullarının yüzey durumu, geometrik şekiller ve boyutları ile testlerin yapıldığı ortam tarafından gerçekleştirilir. Bu zorlukların üstesinden gelmek için, belirli bir sorunun kesin olarak tanımlanmış bir akustik yöntemle çözülmesi veya tam tersine, bir kaçını bir kerede kullanmak, özel duruma bağlıdır. Örneğin, cam elyafı plastik, elastik dalgaların iyi bir yayılma hızına sahip olduğu için bu tür bir araştırmaya iyi bir şekilde katkıda bulunur ve bu nedenle, alıcı ve yayıcı, numunenin zıt yüzeylerine yerleştirildiğinde sondaj yaygın olarak kullanılır.

Kusur algılama

Çeşitli endüstrilerdeki malzemelerin kalitesini kontrol etmek için hata tespit yöntemleri kullanılmaktadır. Tahribatsız ve tahrip edici yöntemler vardır. Tahribatsız aşağıdaki gibidir.

1. Yüzeylerdeki çatlakların tespiti ve penetrasyon eksikliği için uygulanır manyetik hata algılama. Bu gibi kusurlara sahip alanlardağılım alanları ile karakterize edilir. Bunları özel aletlerle tespit edebilir veya tüm yüzeye bir manyetik toz tabakası yerleştirebilirsiniz. Kusur yerlerinde, uygulama yapıldıktan sonra tozun yeri değişecektir.

2. Arıza tespiti de kullanılarak gerçekleştirilir. ultrason. Yönlü ışın, numunenin derinliklerinde herhangi bir süreksizlik olsa bile, farklı şekillerde yansıtılır (dağılır).

3. Malzemedeki kusurlar iyi gösteriyor radyasyon araştırma yöntemiradyasyonun farklı yoğunluktaki bir ortam tarafından emilimindeki farka göre. Kullanılan gama kusur tespiti ve röntgen.

4. Kimyasal hata tespiti. Yüzey zayıf bir çözelti ile kazınmışsanitrik, hidroklorik asit veya bunların karışımları (aqua regia), daha sonra kusurlu yerlerde, siyah çizgiler şeklinde bir ağ belirir. Sülfür baskılarının alındığı bir yöntemi uygulayabilirsiniz. Malzemenin heterojen olduğu yerlerde, kükürt rengini değiştirmelidir.

Yıkıcı yöntemler

Buradaki yıkıcı yöntemler zaten kısmen sökülmüş durumda.Numuneler bükülme, basma, gerginlik açısından test edilir, yani statik yıkıcı yöntemler kullanılır. Ürün darbe bükülmesinde değişken döngüsel yüklerle test edilirse, dinamik özellikler belirlenir. Makroskopik yöntemler, malzemenin yapısının büyük bir resmini ve büyük miktarlarda boyamaktadır. Böyle bir çalışma için, kazınmış özel olarak cilalanmış numunelere ihtiyaç vardır. Bu nedenle, tanelerin şeklini ve yerini, örneğin çelikte, deformasyonlu kristallerin varlığını, lifleri, kabukları, kabarcıkları, çatlakları ve diğer alaşım heterojenliklerini belirlemek mümkündür.

Mikroskobik yöntemlerle çalışıldımikro yapı ve en küçük kusurlar ortaya çıkar. Aynı şekilde numuneler önceden öğütülmüş, cilalanmış ve ardından dağlamaya maruz bırakılmıştır. Diğer testler, elektriksel ve optik mikroskopların ve X-ışını analizinin kullanılmasını içerir. Bu yöntemin temeli madde atomları tarafından saçılan ışınların girişimidir. Malzemenin özellikleri, x-ışını analizi kullanılarak izlenir. Malzemelerin mekanik özellikleri, operasyonda güvenilir ve güvenli yapılar inşa etmek için ana şey olan dayanımlarını belirler. Bu nedenle, malzeme yüksek seviyede mekanik özellikler kaybetmeden kabul edebileceği her koşulda dikkatlice ve çeşitli yöntemlerle kontrol edilir.

Kontrol yöntemleri

Tahribatsız muayene içinMalzemelerin özellikleri, etkili yöntemlerin doğru seçilmesinde büyük öneme sahiptir. Bu konuda en doğru ve ilginç hata tespit yöntemleri hata muayenesidir. Burada, temel olarak birbirlerinden farklı olduklarından, kusur tespit yöntemlerini uygulama yöntemleri ile fiziksel ve mekanik özellikleri belirleme yöntemleri arasındaki farkları bilmek ve anlamak gerekir. İkincisi, fiziksel parametrelerin kontrolüne ve daha sonra malzemenin mekanik özellikleri ile korelasyonuna dayanıyorsa, kusur saptaması, kusurdan yansıyan veya kontrollü bir ortamdan geçen radyasyonun doğrudan dönüştürülmesine dayanır.

Hepsinden iyisi, elbette, kapsamlı kontrol.Karmaşıklık, numunenin gücünü ve diğer fiziksel ve mekanik özelliklerini tanımlamanın mümkün olduğu optimum fiziksel parametrelerin belirlenmesinden oluşur. Aynı zamanda, yapısal kusurlar için en uygun kontrol araçları seti geliştirilir ve uygulanır. Ve son olarak, bu malzemenin ayrılmaz bir değerlendirmesi görünür: performansı, tahribatsız yöntemlerin belirlenmesine yardımcı olan bir dizi parametre ile belirlenir.

Mekanik testler

Bu tür testler kullanılarak doğrulanırlar veMalzemelerin mekanik özelliklerini değerlendirdi. Bu kontrol türü uzun zaman önce ortaya çıktı, ancak alaka düzeyini hala kaybetmedi. Modern yüksek teknoloji malzemeleri bile, tüketicileri oldukça sık ve şiddetle eleştiriyor. Bu da sınavın daha detaylı yapılması gerektiğini gösteriyor. Daha önce de belirtildiği gibi, mekanik testler iki türe ayrılabilir: statik ve dinamik. Eski ürün veya numuneyi burulma, gerginlik, sıkıştırma, bükme ve ikincisi sertlik ve tokluk açısından kontrol eder. Modern ekipman, bu çok basit olmayan prosedürleri verimli bir şekilde yerine getirmeye ve bu malzemenin tüm operasyonel özelliklerini ortaya çıkarmaya yardımcı olur.

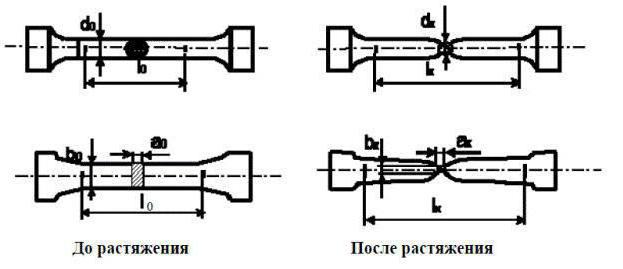

Çekme testi ortaya çıkarabilirmalzemenin sabit veya artan gerilme gerilmesinin etkisine direnci. Bu yöntem eski, test edilmiş ve anlaşılabilir, çok uzun bir süredir kullanılmış ve hala yaygın olarak kullanılıyor. Numune, bir test makinesindeki bir fikstür vasıtasıyla uzunlamasına eksen boyunca gerilir. Numunenin germe hızı sabittir, yük özel bir sensör ile ölçülür. Aynı zamanda uzama ve uygulanan yüke uygunluk kontrol edilir. Yeni tasarımlar yaratmanız gerektiğinde bu tür testlerin sonuçları son derece yararlıdır, çünkü şu ana kadar hiç kimse yük altında nasıl davranacaklarını bilmiyor. Sadece malzemenin elastikiyetinin tüm parametrelerinin tanımlanmasını önerebilir. Maksimum stres - akma dayanımı, belirli bir malzemenin dayanabileceği maksimum yükü belirler. Bu, güvenlik marjını hesaplamaya yardımcı olacaktır.

Sertlik testi

Malzemenin sertliği modulo olarak hesaplanırelastikiyet. Akışkanlık ve sertlik kombinasyonu, malzemenin esnekliğini belirlemeye yardımcı olur. Teknolojik süreçte broşlama, haddeleme, presleme gibi işlemler varsa, olası plastik deformasyon miktarını bilmek yeterlidir. Yüksek sünekliğe sahip olan malzeme, uygun yükte herhangi bir şekil alabilecektir. Sıkıştırma testi, güvenlik faktörlerini tanımlamak için bir yöntem olarak da kullanılabilir. Özellikle malzeme kırılgan ise.

Sertlik, bir tanımlayıcı ile test edilir.çok sert malzemeden yapılmış. Çoğu zaman, bu test Brinell (bir top basıldığında), Vickers (bir piramit şeklinde bir tanımlayıcı) veya Rockwell (bir koni kullanılır) yöntemine göre yapılır. Belirli bir kuvvete sahip bir tanımlayıcı, malzemenin yüzeyine belirli bir süre boyunca bastırılır ve daha sonra numune üzerinde kalan baskı incelenir. Oldukça yaygın olarak kullanılan diğer testler de vardır: örneğin, bir yükün uygulandığı andaki bir malzemenin direnci değerlendirildiğinde, darbe dayanımı.