Strateného vosku stačípopulárny spôsob zlievarenskej výroby. Metóda sa vyznačuje zložitosťou technologického procesu a vysokými mzdovými nákladmi na prípravné procesy. Preto sa používa všade tam, kde je potrebné presne dodržať rozmery a zabezpečiť vysokú kvalitu povrchu častí. Takto sa odlievajú lopatky turbíny a vysoko výkonné nástroje, zubné protézy a šperky, ako aj sochy zložitej konfigurácie. Podstatou investičného liatia je, že odlievacia forma je jednodielna, model vyrobený z nízkotaviteľných materiálov sa pri formovaní neodstraňuje, ale taví sa. To zaisťuje starostlivé dodržiavanie rozmerov a úľavu. Do dutiny zostávajúcej z modelu sa naleje kov. Po ukončení ochladzovania sa forma zničí a produkt sa odstráni. Pri odlievaní veľkých sérií sa znižujú náklady na produkt.

Výhody metódy

Hlavnou výhodou investičného liatia je presnosť prenosu tvaru a nízka drsnosť povrchu. Okrem toho existujú ďalšie výhody:

- K dispozícii je výroba dielov zo zliatin, ktoré sú slabo opracované.

- Znižuje sa potreba ďalšieho obrábania.

- Odlievajú sa výrobky, ktoré by sa inými spôsobmi museli vyrábať po častiach a spojiť dohromady.

- Pri veľkých sériách sa dosahuje zníženie špecifickej pracovnej sily (na jeden produkt) a jeho nákladov.

- Možnosť mechanizácie a čiastočnej automatizácie prípravných operácií samotného odlievania.

Vďaka týmto výhodám je metóda jednou z najpopulárnejších a používaných v dnešnej metalurgii, najmä v kombinácii s modernými metódami postupného liatia.

Nevýhody castingu investícií

Zdá sa, že nepochybná výhoda metódy je,musel okrem iného zabezpečiť svoju dominanciu. Napriek obľúbenosti metódy investovania do castingu však nevýhody bránia jej rozšírenému prijatiu. Hlavnou nevýhodou je zložitosť viacstupňového technologického procesu. Vyžaduje si to dosť komplikované a drahé technologické vybavenie pre prípravné fázy. Pre jednoduché výrobky vyrábané v malých dávkach má táto metóda vyššiu nákladovú cenu.

Pre nákladovo efektívnu aplikáciu odlievaniavýhody a nevýhody metódy sa porovnávajú so strateným voskom, o jej výbere sa rozhoduje na základe posúdenia pomeru cena / kvalita. Preto sa používa hlavne na najnáročnejšie a najdrahšie výrobky, ktoré je ťažké získať iným spôsobom, napríklad na lopatky turbín, plastiky, rýchlobežné nástroje atď. Ďalšou oblasťou použitia sú odliatky veľkého rozsahu, kde úspory z rozsahu môžu výrazne znížiť náklady.

technológie

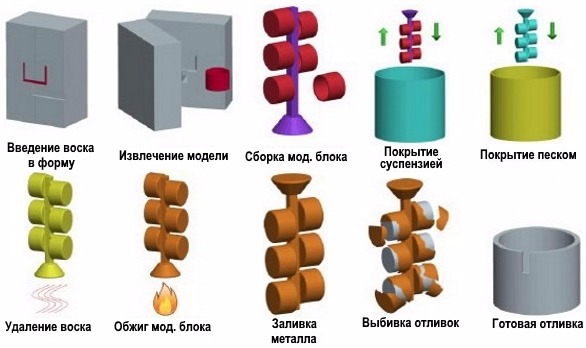

Technológia liatia investícií jeviacstupňový výrobný proces, ktorý sa vyznačuje pomerne vysokou pracovnou intenzitou. V prvej fáze sa vykoná hlavný model, ktorý sa stane štandardom pre výrobu pracovných modelov aj po prechode všetkými fázami konečného produktu. Na výrobu hlavného modelu sa používajú špeciálne modelové kompozície aj tradičné kompozície - sadra alebo drevo. Materiál hlavného modelu musí kombinovať pevnosť a ľahké spracovanie.

Ďalšia technológia liatia investíciípočíta s vytvorením formy, do ktorej budú odlievané všetky pracovné modely. Formy sú vyrobené zo sadry, gumy, silikónu, menej často z kovu. Konštrukčne musí byť nevyhnutne odnímateľný a navrhnutý na opakované použitie. Forma je naplnená modelovou kompozíciou, po vytvrdnutí je rozložená a nasledujúci pracovný model je odstránený.

Pri výrobe jedinečných dielov alebo malých vydaní sú fázy vytvárania hlavného usporiadania a formy preskočené a rozloženie (alebo niekoľko) je vyrobené ručným formovaním materiálu.

Ďalší krok v procese investovaniapre modely - výroba odlievacej formy okolo modelu (alebo bloku modelov). Tieto matice sú konštrukčne už neoddeliteľné a jednorazové, čo umožňuje dosiahnuť starostlivé dodržanie rozmerov a drsnosti produktu. V modernom priemysle sa používajú dva typy foriem - tradičné formy na piesok a hlinku na odlievanie do formy na zem a škrupinové formy - na výrobu presných a drahých dielov.

Po dokončení formy sa model z nej roztaví zahrievaním alebo fúkaním prehriatou parou. Formy na škrupiny sú dodatočne spevnené zahriatím na 1 000 ° C.

Konečná fáza procesu zahŕňa skutočnúnaplnenie produktu, ochladenie v prírodných podmienkach alebo použitie špeciálnej techniky v termostate, rozbitie formy a čistenie produktu. Táto metóda umožňuje získať vysoko kvalitné odliatky s hmotnosťou od niekoľkých gramov do desiatok kilogramov.

Modelové formulácie

Materiál na výrobu dispozície musí mať určité vlastnosti. Mal by mať vlastnosti ako:

- Plasticita v tuhej fáze. Je to nevyhnutné pre presné opakovanie tvaru budúceho produktu a jeho prípadnú korekciu.

- Sila. Model musí vydržať proces formovania tvaru okolo seba bez deformácie.

- Nízka teplota topenia. Vykreslenie modelu by nemalo vyžadovať veľa času a energie.

- Roztavená tekutosť. Kompozícia by mala ľahko preniknúť do všetkých výklenkov a reliéfnych detailov a presne opakovať obrysy budúceho detailu.

- Ziskovosť. Obzvlášť dôležité pre výrobu veľkých sérií.

Pre modelové formulácie sa zvyčajne používa zmesstearín a parafín. Tieto materiály sa navzájom úspešne dopĺňajú, čím kompenzujú nedostatočnú teplotu topenia parafínu a nadmernú viskozitu stearínu.

Nemenej populárne v priemysle súkompozície na báze lignitového vosku. Jeho hlavnými vlastnosťami sú odolnosť proti vlhkosti, pevnosť a schopnosť vytvárať veľmi hladké povlaky, čo je obzvlášť cenné pri modelovaní výrobkov.

Používajú sa tiež kompozície pozostávajúce zo zmesi lignitového vosku, parafínu a stearínu.

Výroba foriem

Na výrobu jedinečných výrobkov rozloženiepripravené rezaním z kúska modelového materiálu ručne alebo pomocou šablón. Modely v podobe revolučných telies sa vyrábajú aj na sústruhoch. V poslednej dobe sa čoraz viac rozširuje metóda 3D tlače modelov. Je vhodný pre jedno usporiadanie aj pre malé série.

Náklady na modernú priemyselnú 3D tlačiareňje stále vysoká, avšak kvôli ľahkému prechodu z jedného produktu na druhý sa môže stať efektívnym nástrojom na výrobu modelov v prípade veľkého počtu heterogénnych objednávok malých sérií.

Aby bolo možné vyrobiť veľké množstvoidentické usporiadanie, matrica je vyrobená zo sadry, gumy, silikónu alebo kovu. Pracovné modely sa zase vyrábajú tlakovým liatím. Konštrukčne musí byť forma skladacia, aby sa zabezpečila možnosť výroby daného počtu modelov. Zvolený materiál musí tiež poskytovať takúto možnosť, preto sú na neho kladené také požiadavky ako pevnosť, hustota, nízka drsnosť, chemická inertnosť vzhľadom na model. Materiál formy musí mať tiež minimálnu priľnavosť k figuríne, aby sa zabezpečilo ľahké odstránenie hotovej figuríny a rozmerová presnosť. Dôležitou vlastnosťou formy je jej pevnosť a odolnosť, najmä pre veľké série.

Výroba modelov a blokov

Rozšírená výrobná metódamodely strateného vosku - odlievanie pod nízkym tlakom do foriem. Vstrekovanie kvapalnej zmesi sa vykonáva ručne, pomocou piestových striekačiek, ako aj mechanickými, hydraulickými alebo pneumatickými dúchadlami. V prípade použitia lignitového vosku je potrebné kvôli jeho vysokej viskozite zahriať prívodné potrubie kompozície. Penové polystyrénové modely sa vyrábajú extrúziou na automatických formovacích jednotkách.

Na zlepšenie ekonomickej efektívnosti azníženie náročnosti na prácu v prípade sériovej výroby malých odliatkov, ich modely sú spojené do blokov. Brány sa vytvárajú nad blokmi pripevnením jednotlivých modelov k bránam pomocou ručnej spájkovačky. V prípade samostatných odliatkov alebo malých sérií sa modely vyrábajú ručne.

Pri formovaní bránových systémov je to nevyhnutnézabezpečiť netrvalý tok taveniny, rovnomerné naplnenie všetkých prvkov matrice. Pri plnení formy od spoločnosti ASG musíte tiež dbať na to, aby boli všetky otvory medzi vtokmi rovnomerne vyplnené a aby sa nepoškodili.

Tvorba formulárov

V uvažovanej metóde investičného liatia existujú dva hlavné typy foriem:

- Pieskovito-hlinité zmesi (ASM).

- Ako škrupina.

Formy na liatie od ASGpoužívané hlavne pri výrobe malých sérií výrobkov, ktoré nevyžadujú veľmi vysokú presnosť. Proces ich výroby je pomerne náročný a vyžaduje vysokú a často jedinečnú kvalifikáciu modelárov a formovacích strojov. Iba jednotlivé operácie sú vhodné na čiastočnú mechanizáciu, ako je príprava a plnenie formovacieho piesku, jeho vrážanie.

Na druhej strane škrupinové formy sa používajú na výrobu dielov, ktoré si vyžadujú špeciálnu presnosť výroby. Proces ich výroby je komplikovanejší a časovo náročnejší, ale lepšie sa hodí pre mechanizáciu.

Odlievanie do zeme

Toto je najskoršia metóda, ktorú ľudstvo ovláda.spracovanie kovov. Osvojili si ho naši predkovia súčasne so začiatkom používania kovových výrobkov ako zbraní, náradia alebo riadu, teda asi pred 5 tisíc rokmi. Roztavený kov sa naleje do pripravenej matrice zo zmesi piesku a hliny. Najskoršie miesta spracovania kovov práve vznikli, kde sa v blízkosti nachádzali ložiská kovov vo forme nugetov a rýh. Typickým príkladom je závod Kaslinsky na Urale, svetovo preslávený liatinovou čipkou.

Používa sa metóda investičného liatiana výrobu kovových výrobkov - čiernych aj neželezných. A len pre kovy, ktoré majú zvýšenú tendenciu reagovať v kvapalnej fáze (napríklad titán), je potrebné vyrábať matrice z iných zmesí.

Výrobný proces odlievania ASM pozostáva z nasledujúcich fáz:

- výroba modelu;

- príprava investičného kruhu;

- plnenie a zhutňovanie zmesi v banke;

- odlievanie kovov;

- extrakcia a čistenie odliatku.

Formulár od ASG - na jedno použitie. Ak chcete získať hotový výrobok, musíte ho rozbiť. Zároveň je väčšina zmesi k dispozícii na recykláciu.

Ako materiály pre ASG sa používajú kompozíciez hlavne kremenných pieskov rôznych zrnitostí a plastových ílov, ktorých obsah sa pohybuje od 3 do 45 percent. Napríklad umelecké odliatky sa vyrábajú pomocou zmesi s obsahom ílu 10 - 20%, pre zvlášť veľké odliatky sa obsah hliny zvyšuje na 25%.

Používajú sa dva poddruhy:

- Obkladové zmesi.Sú umiestnené na vnútornom povrchu formy a interagujú s roztaveným kovom. Musia byť tepelne odolné a schopné sa nezrútiť z teplotných rozdielov az toho vyplývajúcich napätí. Tieto zmesi majú jemné zrno na presný prenos detailov povrchu. Veľmi dôležitá je tiež priepustnosť zmesi pre plyn.

- Plniace zmesi.Používajú sa na plnenie medzi čelnou vrstvou a stenami banky. Musí vydržať váhu liateho kovu, udržiavať tvar výrobku a uľahčovať včasné a úplné odvzdušnenie. Sú vyrobené z lacnejších druhov piesku a podliehajú opakovanému použitiu.

Ak odlievacie plyny neuniknú cez masy formovacej zmesi, ale cez hradlový systém, objavia sa v odliatku chyby, ktoré vedú k výtlkom.

Tradičná technológia odlievania zeminy podrobneilustrované na kazete A. Tarkovského „Andrej Rublev“. V románe „Zvonček“ vedie mladý muž Boriska, syn zosnulého pána, zlievarenský artel a podľa zápletky vrhá kostolný zvon.

Odlievanie škrupiny

Metóda investičného liatia do škrupinových foriemmodely sa vyznačujú najlepším prenosom rozmerov produktu a nízkou drsnosťou povrchu. Model je vyrobený z zlúčenín s nízkou teplotou topenia, napríklad z lignitového vosku. Zlievárne tiež široko používajú kompozíciu parafín-stearín v rovnakých pomeroch. V prípade veľkých odliatkov sú do modelu zahrnuté soli, ktoré chránia model pred deformáciou. Ponorením do roztoku je model pokrytý 6-10 vrstvami vysokoteplotnou suspenziou.

Spojivom sú hydrolyzované kremičitany, vAko žiaruvzdorné kropenie sa používajú kryštály elektrokorunda alebo kremeňa. Materiály na výrobu škrupinových foriem sa vyznačujú vysokou pevnosťou, nízkou hygroskopickosťou a vynikajúcou priepustnosťou pre plyny.

Maketa sa suší v atmosfére plynného amoniaku.V ďalšom stupni sa forma zahrieva na 120 ° C, aby sa odstránil parafínový model. Zvyšok zmesi sa odstráni prehriatou parou pod vysokým tlakom. Potom sa forma kalcinuje pri teplote do 1 000 ° C, čo vedie k jej konečnému spevneniu a odstráneniu látok, ktoré sa môžu počas procesu liatia uvoľňovať vo forme plynov.

Škrupina je umiestnená v druhu banky, ktorázaspať oceľovou strelou. To pomáha udržiavať konfiguráciu pri plnení formy taveninou a súčasne sa zlepšujú chladiace podmienky odliatku. Tavenina sa naleje do foriem zahriatych na 1000 ° C. Po ochladení produktu podľa špeciálneho programu v termostate sa forma zničí, odliatok sa odstráni a vyčistí.

Hlavnou výhodou tejto metódy odlievania je vysoká presnosť rozmerov produktu a nízka drsnosť povrchu.

Ďalšie výhody metódy:

- Odlievanie dielov zo zliatin, ktoré sa ťažko obrábajú.

- Odlievanie predmetov, ktoré by inak museli byť odlievané kus po kúsku a potom znovu zostavené.

Nevýhodou tejto metódy investičného liatia je nízka miera využitia kovov a zvýšená náročnosť na prácu.

Presné liatie

Investičné liatie - takpomenujú tak technológiu, ako aj samotný finálny produkt. Vysokú presnosť odlievania zaisťuje skutočnosť, že pri príprave formy nie je potrebné z nej vyberať model výrobku. Pri použití tradičnej metódy je výroba matrice na liatie zložitým a časovo veľmi náročným viacstupňovým procesom. To platí najmä v prípade odlievania častí zložitej konfigurácie s vybraniami, priehlbinami a vnútornými dutinami.

Napríklad pri odlievaní liatinovej alebo medenej vázys premenlivým zakrivením povrchu, musíte použiť veľa trikov. Takže najskôr je spodná polovica investičného krúžku naplnená, potom je model odstránený, otočený a horná polovica je narazená. Model musí byť vyrobený z kompozitu, rukoväte vázy sú vyrobené z dvoch prvkov, ktoré sa vytiahnu cez dutinu modelu v dvoch krokoch - najskôr spodný, potom horný. Všetky tieto početné prevrátenia a ťahania nemôžu pozitívne ovplyvniť celistvosť povrchu formy a v konečnom dôsledku presnosť dodržania rozmerov odliatku a kvality jeho povrchu. Okrem toho pretrváva problém presného vyrovnania častí banky a ich spoľahlivého vzájomného pripevnenia.

Investičné obsadenie neobsahujetieto nevýhody nevyžaduje takú vysokú kvalifikáciu modelárov a významne znižuje zložitosť prípravných operácií na liatie. Je to zrejmé najmä pri veľkom množstve odliatkov.

Metóda umožňuje dosiahnuť triedu presnosti 2-5podľa GOST 26645-85. To umožňuje odlievať vysoko presné výrobky, ako sú lopatky turbín, rezné nástroje vrátane vysoko výkonných rezačiek a vrtákov, konzoly pre kritické vysoké zaťaženie, malé vysoko zaťažené časti vozidiel, obrábacie stroje a ďalšie zložité mechanizmy.

Vysoká rozmerová presnosť a vysokátrieda povrchu minimalizuje potrebu ďalšieho opracovania odliatku, čo šetrí kov a znižuje výrobné náklady.

zariadenie

Investičné odlievacie zariadenievyžaduje sa rôznorodosť a zložitosť. Podniky ich kombinujú do jedného a dobre koordinovaného komplexu organizovaného ako pracovisko, dielňa alebo samostatná výroba.

Zloženie komplexu závisí od rozsahu výroby, veľkosti, konfigurácie a obehu odliatkov.

Pri výrobe zubných protéz a šperkov bude vybavenie obsahovať:

- modelový stôl;

- muflová pec s termostatom;

- sada skalpelov a lopatiek na korekciu tvaru modelu;

- formovacia doska;

- banka;

- nádoby na skladovanie a prípravu formovacieho piesku;

- sada nástrojov na vrážanie formovacieho piesku;

- téglik na tavenie kovu;

- kliešte;

- kladivo na rozbitie formy.

Toto výrobné zariadenie sa ľahko zmestíjeden stôl a jedna skriňa. Ak sa plánuje sériová výroba, napríklad hliníkových odliatkov - častí ľubovoľného zariadenia, potom sa bude vyžadovať vybavenie na:

- formovanie a liatie keramických foriem;

- formy na sušenie;

- roztavenie modelového materiálu a nanesenie žiaruvzdornej vrstvy;

- čistenie odliatkov z formovacieho materiálu.

A nakoniec skutočné zariadenie zlievarenského komplexu určené na získanie taveniny a jej naliatie do formy. Môže to byť zariadenie na liatie:

- pod nízkym tlakom;

- odstredivé;

- obvyklým gravitačným spôsobom.

Zariadenia na vstrekovanie a odstredivéodliatky predstavujú samostatný vysoko mechanizovaný a automatizovaný výrobný komplex izolovaný od atmosféry dielne. Znižujú na minimum manuálnu prácu a hľadanie osoby v škodlivých podmienkach. Uzavreté komory, v ktorých sa nachádzajú komplexy, poskytujú úplné zachytenie a čistenie odpadových plynov, čo výrazne zvyšuje ekologickú priaznivosť podniku.

Investičné liatie má pomerne vysoký potenciál rozvoja, najmä v kombinácii s progresívnou výrobou foriem a metódami liatia.