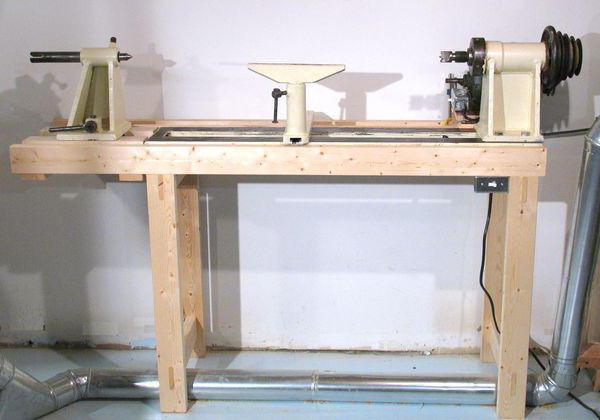

Pentru a transforma o piesă obișnuită înpiesă adecvată pentru mecanism, utilizați strunjire, frezare, șlefuire și alte mașini. Dacă frezarea este necesară pentru fabricarea pieselor mai complexe, de exemplu, roți dințate, caneluri de tăiere, atunci strunjirea este utilizată pentru a crea piese mai simple și a le da forma necesară (con, cilindru, sferă). Condițiile de tăiere pentru strunjire sunt foarte importante deoarece, de exemplu, un metal fragil trebuie să utilizeze o viteză mai mică a axului decât una puternică.

Caracteristici de cotitură

Pentru a sculpta un anumit detaliustrungul, de regulă, se folosesc tăietori. Acestea vin într-o mare varietate de modificări și sunt clasificate în funcție de tipul de prelucrare, direcția de alimentare și forma capului. În plus, frezele sunt realizate din diverse materiale: oțel aliat, oțel carbon, oțel pentru scule, tăiere de mare viteză, tungsten, aliaj dur.

Alegerea acestui lucru sau a celui depinde de materialpiesa de prelucrat, forma și metoda de strunjire. Condițiile de tăiere pentru strunjire trebuie să ia în considerare toate aceste nuanțe. La rotire, piesa de prelucrat este fixată în ax, efectuează mișcările principale de rotație. Instrumentul pentru prelucrare este instalat în suport, iar mișcările de alimentare sunt efectuate direct de acesta. În funcție de mașina utilizată, pot fi prelucrate atât piese foarte mici, cât și mari.

Elemente principale

Care sunt elementele condițiilor de tăiere pentru strunjireprocesarea poate fi utilizată? Deși strunjirea nu este întotdeauna o operațiune foarte ușoară, elementele sale principale sunt viteza, avansul, adâncimea, lățimea și grosimea. Toți acești indicatori depind în primul rând de materialul piesei de prelucrat și de dimensiune. De exemplu, pentru piesele foarte mici, viteza de tăiere este cea mai mică, deoarece chiar și 0,05 milimetri, care au fost tăiați accidental, pot duce la respingerea întregii piese.

În plus, indicatori foarte importanți dincare depinde de alegerea condițiilor de tăiere pentru strunjire, sunt etapele în care se efectuează. Să luăm în considerare principalele elemente și etape ale tăierii metalelor în detaliu.

Degroșare, semifinisare și finisare

Transformarea unei piese de prelucrat într-o piesă necesară -proces complex și consumator de timp. Este împărțit în etape specifice: degroșare, semifinisare și finisare. Dacă piesa este simplă, atunci etapa intermediară (semi-finisare), de regulă, nu este luată în considerare. În prima etapă (aspră), pieselor li se oferă forma și dimensiunile aproximative necesare. În același timp, cotele trebuie lăsate pentru etapele ulterioare. De exemplu, având o piesă de prelucrat: D = 70 mm și L = 115 mm. Este necesar să sculptați o parte din ea, a cărei primă dimensiune va fi D1 = 65 mm, L1 = 80 mm, iar al doilea - D2 = 40 mm, L2 = 20 mm.

Degroșarea va fi după cum urmează:

- Tăiați capătul cu 14 mm.

- Diametru măcinare 66 mm lungime totală

- Tăiați al doilea diametru D2 = 41 mm pe o lungime de 20 mm.

În acest stadiu, vedem că piesa nu a fost complet procesată, ci cât mai aproape posibil de forma și dimensiunea sa. Iar alocația pentru lungimea totală și pentru fiecare dintre diametre a fost de 1 mm.

Finalizarea acestei părți va fi după cum urmează:

- Terminați tunderea feței finale cu rugozitatea necesară.

- Tăiați 80 mm lungime până la 65 mm diametru.

- Terminați întoarcerea de 20 mm cu diametrul de 40 mm.

După cum putem vedea, finisarea necesită o precizie maximă, din acest motiv, viteza de tăiere în ea va fi mai mică.

De unde să începeți calculul

Pentru a calcula condițiile de tăiere, mai întâirândul său, trebuie să selectați materialul tăietorului. Va depinde de materialul piesei de prelucrat, de tipul și stadiul prelucrării. În plus, incizivii în care partea de tăiere este detașabilă sunt considerate mai practice. Cu alte cuvinte, este necesar doar să selectați materialul muchiei de tăiere și să îl fixați în instrumentul de tăiere. Cel mai profitabil mod este considerat a fi cel în care costul piesei fabricate va fi cel mai mic. În consecință, dacă alegeți unealta de tăiere greșită, este posibil să se rupă, ceea ce va cauza pierderi. Deci, cum determinați instrumentul și condițiile de tăiere potrivite pentru strunjire? Tabelul de mai jos vă va ajuta să alegeți cel mai bun tăietor.

Grosimea stratului tăiat

După cum sa menționat anterior, fiecare dintre etapeprocesarea necesită o oarecare precizie. Acești indicatori sunt foarte importanți tocmai la calcularea grosimii stratului tăiat. Tăierea datelor pentru strunjire garantează selectarea celor mai optime valori pentru strunjirea pieselor. Dacă le neglijăm și nu efectuăm calculul, atunci atât instrumentul de tăiere, cât și piesa în sine pot fi rupte.

Deci, în primul rând, trebuie să alegeți grosimeastratul tăiat. Când tăietorul trece prin metal, îl taie o anumită parte a acestuia. Grosimea sau adâncimea de tăiere (t) este distanța pe care tăietorul o va elimina într-o singură trecere. Este important să se ia în considerare faptul că pentru fiecare prelucrare ulterioară este necesar să se calculeze condițiile de tăiere. De exemplu, ar trebui efectuată strunjirea externă a piesei D = 33,5 mm pentru diametrul D1= 30,2 mm și alezarea internă a găurii d = 3,2 mm cu d2 = 2 mm.

Pentru fiecare dintre operații, calculul condițiilor de tăiere lastrunjirea va fi personalizată. Pentru a calcula adâncimea de tăiere, este necesar să se scadă diametrul piesei de prelucrat din diametrul după prelucrare și să se împartă la două. În exemplul nostru, obținem:

t = (33,5 - 30,2) / 2 = 1,65 mm

Dacă diametrele diferă prea mult,de exemplu 40 mm, atunci, de regulă, trebuie împărțit la 2, iar numărul rezultat va fi numărul de treceri, iar adâncimea va corespunde cu doi milimetri. Pentru strunjirea brută, puteți alege adâncimea de tăiere de la 1 la 3 mm, iar pentru finisare - de la 0,5 la 1 mm. Dacă suprafața de capăt este tăiată, atunci grosimea materialului de îndepărtat va fi adâncimea de tăiere.

Alocarea cantității de furaj

Calculul condițiilor de tăiere pentru strunjireeste imposibil să ne imaginăm fără cantitatea de mișcare a sculei de tăiere într-o singură rotație a avansului piesei (S). Alegerea sa depinde de rugozitatea necesară și de gradul de precizie al piesei de prelucrat, dacă aceasta este finisată. La degroșare, este permisă utilizarea alimentării maxime, pe baza rezistenței materialului și a rigidității instalației sale. Puteți selecta feedul dorit folosind tabelul de mai jos.

După ce S a fost selectat, acesta trebuie specificat în pașaportul mașinii.

Viteza de tăiere

Valori foarte importante care afectează moduriletăierea la rotire sunt viteza de tăiere (v) și viteza axului (n). Pentru a calcula prima valoare, utilizați formula:

V = (π x D x n) / 1000,

unde π este numărul de pi egal cu 3,12;

D este diametrul maxim al piesei;

n este viteza axului.

Dacă ultima valoare rămâne neschimbată, atunciviteza de rotație va fi cu atât mai mare, cu cât diametrul piesei de prelucrat este mai mare. Această formulă este potrivită dacă se cunoaște viteza de rotație a axului, altfel este necesar să se utilizeze formula:

v = (Cîn x Kîn) / (Tm x t x S),

unde t și S sunt adâncimea de tăiere și avans deja calculată și Cîn, Kîn, T - coeficienți în funcție de proprietățile mecanice și structura materialului. Valorile lor pot fi găsite în tabelele de date de tăiere.

Calculator de tăiere a datelor

Cine vă poate ajuta să calculați condițiile de tăiere pentru strunjire? Programele online din multe resurse de Internet fac față acestei sarcini nu mai rău decât o persoană.

Este posibil să folosiți utilitare precumpe un computer staționar și pe un telefon. Sunt foarte confortabili și nu necesită abilități speciale. În câmpuri, trebuie să introduceți valorile necesare: avansul, adâncimea de tăiere, materialul piesei de prelucrat și instrumentul de tăiere, precum și toate dimensiunile necesare. Acest lucru vă va permite să obțineți un calcul cuprinzător și rapid al tuturor datelor necesare.