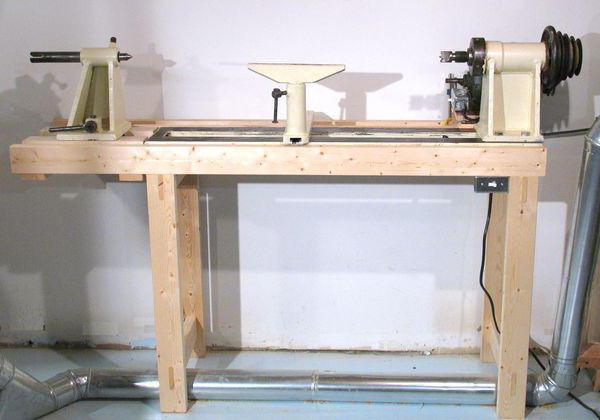

A fim de transformar uma peça comum empeça adequada para o mecanismo, use torneamento, fresagem, retificação e outras máquinas. Se o fresamento é necessário para a fabricação de peças mais complexas, por exemplo, engrenagens, ranhuras de corte, então o torneamento é usado para criar peças mais simples e dar-lhes a forma necessária (cone, cilindro, esfera). As condições de corte para torneamento são muito importantes porque, por exemplo, um metal quebradiço precisa usar uma velocidade de fuso menor do que um metal forte.

Recursos de giro

A fim de esculpir um certo detalhe emtorno, via de regra, cortadores são usados. Eles vêm em uma ampla variedade de modificações e são classificados de acordo com o tipo de processamento, direção de alimentação e formato do cabeçote. Além disso, as fresas são feitas de vários materiais: liga de aço, aço carbono, aço ferramenta, corte de alta velocidade, tungstênio, liga dura.

A escolha deste ou daquilo depende do materiala peça a ser processada, sua forma e método de torneamento. As condições de corte para torneamento devem levar em consideração todas essas nuances. Ao girar, a peça de trabalho é fixada no fuso, ele realiza os principais movimentos rotativos. A ferramenta para usinagem é instalada no suporte, e os movimentos de avanço são realizados diretamente por ele. Dependendo da máquina usada, tanto peças muito pequenas como grandes podem ser usinadas.

Elementos básicos

Quais são os elementos das condições de corte para torneamentoprocessamento pode ser usado? Embora o torneamento nem sempre seja uma operação muito fácil, seus elementos principais são velocidade, avanço, profundidade, largura e espessura. Todos esses indicadores dependem principalmente do material da peça e do tamanho. Para peças muito pequenas, por exemplo, a velocidade de corte é escolhida como a mais baixa, pois mesmo 0,05 milímetros, que foram cortados acidentalmente, podem levar à rejeição de toda a peça.

Além disso, indicadores muito importantes deque depende da escolha das condições de corte para o torneamento, são as etapas em que ele é executado. Vamos considerar os principais elementos e estágios do corte de metal com mais detalhes.

Desbaste, semiacabamento e acabamento

Transformando uma peça em uma peça necessária -processo complexo e demorado. É dividido em etapas específicas: desbaste, semiacabamento e acabamento. Se a peça for simples, o estágio intermediário (semiacabamento), via de regra, não é levado em consideração. No primeiro estágio (bruto), as peças recebem a forma necessária e as dimensões aproximadas. Ao mesmo tempo, devem ser deixados subsídios para as etapas subsequentes. Por exemplo, dada uma peça de trabalho: D = 70 mm e L = 115 mm. É necessário esculpir uma parte dela, cujo primeiro tamanho será D1 = 65 mm, L1 = 80 mm, e o segundo - D2 = 40 mm, L2 = 20 mm.

O desbaste será o seguinte:

- Apare a extremidade da base em 14 mm.

- Diâmetro da moagem 66 mm de comprimento total

- Corte o segundo diâmetro D2 = 41 mm por um comprimento de 20 mm.

Nesse estágio, vemos que a peça não foi totalmente processada, mas o mais próximo possível de sua forma e tamanho. E a tolerância para o comprimento total e para cada um dos diâmetros foi de 1 mm.

O acabamento desta peça será o seguinte:

- Termine aparando a face final com a rugosidade necessária.

- Corte de 80 mm de comprimento a 65 mm de diâmetro.

- Acabamento torneamento de 20 mm de diâmetro 40 mm.

Como podemos observar, o acabamento exige a máxima precisão, por isso a velocidade de corte nele será menor.

Onde começar o cálculo

A fim de calcular as condições de corte, primeiropor sua vez, você precisa selecionar o material do cortador. Dependerá do material da peça de trabalho, do tipo e da fase de processamento. Além disso, os incisivos em que a parte cortante é removível são considerados mais práticos. Ou seja, basta selecionar o material da aresta de corte e fixá-lo na ferramenta de corte. A modalidade mais lucrativa é considerada aquela em que o custo da peça fabricada será menor. Conseqüentemente, se você escolher a ferramenta de corte errada, é provável que ela se quebre e cause perdas. Então, como você determina a ferramenta certa e as condições de corte para torneamento? A tabela abaixo o ajudará a escolher o melhor cortador.

Espessura da camada de corte

Conforme mencionado anteriormente, cada um dos estágioso processamento requer alguma precisão. Esses indicadores são muito importantes precisamente no cálculo da espessura da camada de corte. Os dados de corte para torneamento garantem a seleção dos valores ideais para peças de torneamento. Se os negligenciarmos e não realizarmos o cálculo, tanto a ferramenta de corte quanto a própria peça podem ser quebradas.

Então, antes de tudo, você precisa escolher a espessuraa camada cortada. Quando o cortador passa pelo metal, ele corta uma certa parte dele. A espessura ou profundidade de corte (t) é a distância que o cortador removerá em uma passagem. É importante levar em consideração que para cada processamento subsequente é necessário calcular as condições de corte. Por exemplo, o torneamento externo da peça D deve ser executado = 33,5 mm para diâmetro D1= 30,2 mm e furação interna do furo d = 3,2 mm por d2 = 2 mm.

Para cada uma das operações, o cálculo das condições de corte emo giro será personalizado. Para calcular a profundidade de corte, é necessário subtrair o diâmetro da peça do diâmetro após a usinagem e dividir por dois. Em nosso exemplo, obtemos:

t = (33,5 - 30,2) / 2 = 1,65 mm

Se os diâmetros diferem muito,por exemplo 40 mm, então, via de regra, deve ser dividido por 2, e o número resultante será o número de passadas, e a profundidade corresponderá a dois milímetros. Para torneamento em desbaste, você pode escolher a profundidade de corte de 1 a 3 mm, e para acabamento - de 0,5 a 1 mm. Se a superfície da extremidade for aparada, a espessura do material a ser removido será a profundidade do corte.

Atribuição da quantidade de alimentação

Cálculo das condições de corte para torneamentoé impossível imaginar sem a quantidade de movimento da ferramenta de corte em uma volta do avanço parcial (S). A sua escolha depende da rugosidade exigida e do grau de precisão da peça, se for um acabamento. No desbaste, é permitido utilizar o avanço máximo, em função da resistência do material e da rigidez de sua instalação. Você pode selecionar o feed necessário usando a tabela abaixo.

Depois de selecionar S, ele deve ser especificado no passaporte da máquina.

Velocidade de corte

Valores muito importantes que afetam os modoscorte ao girar, são a velocidade de corte (v) e a velocidade do spindle (n). Para calcular o primeiro valor, use a fórmula:

V = (π x D x n) / 1000,

onde π é o número de pi igual a 3,12;

D é o diâmetro máximo da peça;

n é a velocidade do fuso.

Se o último valor permanecer inalterado, entãoa velocidade de rotação será tanto maior quanto maior for o diâmetro da peça de trabalho. Esta fórmula é adequada se a velocidade de rotação do fuso for conhecida, caso contrário, é necessário usar a fórmula:

v = (Cv x Kv) / (Tm x t x S),

onde t e S são a profundidade de corte e avanço já calculada, e Cv, Kv, T - coeficientes dependendo das propriedades mecânicas e da estrutura do material. Seus valores podem ser encontrados nas tabelas de dados de corte.

Calculadora de dados de corte

Quem pode ajudá-lo a calcular as condições de corte para torneamento? Os programas online em muitos recursos da Internet lidam com essa tarefa da mesma forma que uma pessoa.

É possível usar utilitários comoem um computador fixo e em um telefone. Eles são muito confortáveis e não requerem nenhuma habilidade especial. Nos campos, você deve inserir os valores necessários: avanço, profundidade de corte, material da peça de trabalho e ferramenta de corte, bem como todas as dimensões necessárias. Isso permitirá que você obtenha um cálculo abrangente e rápido de todos os dados necessários.