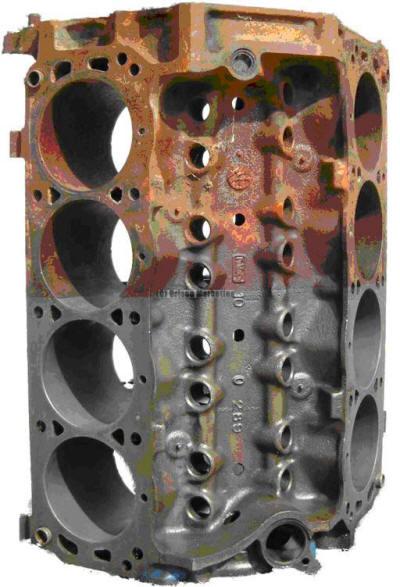

Todos os anos, cerca de um quarto de todo o metal,produzido no mundo é perdido devido ao desenvolvimento e curso dos processos de corrosão. Os custos associados ao reparo e substituição de equipamentos e comunicações nas indústrias químicas são muitas vezes mais elevados do que o custo dos materiais necessários para sua fabricação. A corrosão é geralmente chamada de destruição espontânea de metais e várias ligas sob a influência do meio ambiente. No entanto, você pode se proteger desses processos. Existem vários métodos de proteção contra a corrosão, bem como os tipos de exposição. Na indústria química, os tipos de corrosão mais comuns são gasosa, atmosférica e eletroquímica.

Saída

A escolha do método de luta neste caso não dependeapenas nas características do próprio metal, mas também nas suas condições de funcionamento. Os métodos de proteção contra corrosão são selecionados de acordo com certos fatores; no entanto, uma série de dificuldades frequentemente surgem aqui. Um problema particular está associado à escolha de uma opção para um ambiente multicomponente com parâmetros que mudam durante o processo. Isso é bastante comum na indústria química. Os métodos de proteção contra corrosão usados na prática são divididos de acordo com a natureza de seu efeito sobre o meio e o metal.

Impacto no meio ambiente

Mesmo na Idade Média, especialsubstâncias que foram introduzidas em quantidades relativamente pequenas, o que permitiu reduzir a agressividade de um ambiente corrosivo. Para isso, costumava-se usar óleos, resinas e amido. No período anterior, surgiram cada vez mais inibidores de corrosão. No momento, apenas na Rússia, dezenas de seus fabricantes podem ser contados. Os inibidores de corrosão de metal são comuns devido ao seu custo acessível. Eles são mais eficazes em sistemas onde existe um volume constante ou pouco renovável de um meio corrosivo, por exemplo, em tanques, reservatórios, sistemas de resfriamento, caldeiras a vapor e outras unidades químicas.

Propriedades

Os inibidores de corrosão podem ser orgânicos enatureza inorgânica. Eles podem proteger contra o ataque de líquido ou gás. Os inibidores de corrosão na indústria do petróleo, na maioria dos casos, estão associados à inibição dos processos anódicos e catódicos de danos eletroquímicos, formação de filmes passivadores e protetores. Você pode ver a essência disso.

Os inibidores de corrosão anódica atuam com base empassivação das áreas anódicas da superfície corrosiva do metal, motivo pelo qual surgiram os nomes passivadores. Nessa função, são tradicionalmente utilizados agentes oxidantes de origem inorgânica: nitratos, cromatos e molibdatos. Eles são facilmente reduzidos nas superfícies catódicas, razão pela qual se tornam semelhantes aos despolarizadores, reduzindo a taxa de transição anódica para uma solução contendo íons metálicos corrosivos.

Alguns outros são considerados moderadores de ânodo.compostos que não são caracterizados pela presença de propriedades oxidantes: polifosfatos, fosfatos, benzoato de sódio, silicatos. Sua ação como inibidores se manifesta exclusivamente na presença de oxigênio, ao qual é atribuído o papel de passivador. Essas substâncias levam à adsorção de oxigênio nas superfícies metálicas. Além disso, tornam-se o motivo da inibição do processo de dissolução anódica devido à formação de filmes protetores, que consistem em produtos pouco solúveis da interação do inibidor e íons metálicos que passam para a solução.

Funcionalidades

Inibidores de corrosão de metal anódico são aceitosclassificados como perigosos, porque sob certas condições passam de moderadores a iniciadores de um processo destrutivo. Para evitar isso, é necessário que a densidade da corrente de corrosão seja maior do que aquela em que se forma a passivação absoluta das seções anódicas. A concentração do passivador não deve cair abaixo de um valor específico, caso contrário, a passivação pode não ocorrer ou será incompleta. A última opção é muito perigosa, porque se torna a causa de uma redução na superfície do ânodo, um aumento na profundidade e na taxa de destruição do metal em pequenas áreas.

Requisitos

Acontece que, para fornecer proteção eficazé possível no caso de a concentração do inibidor anódico ser mantida acima do valor máximo em todas as zonas do produto que está sendo protegido. Essas substâncias são bastante sensíveis ao nível de pH do meio. Cromatos e nitratos são mais comumente usados em trocadores de calor e para fornecer proteção de superfície para tubos.

Inibidores catódicos

Em termos de seu efeito protetor, essas substâncias diferemmenos eficiência em comparação com os ânodos. Sua ação se baseia no fato de que a alcalinização local do meio leva à formação de produtos insolúveis nos sítios catódicos, isolando parte da superfície da solução. Essa substância pode ser, por exemplo, o bicarbonato de cálcio, que libera carbonato de cálcio em meio alcalino na forma de um precipitado de difícil dissolução. O inibidor de corrosão catódico, cuja composição depende do ambiente de uso, não leva ao aumento dos processos destrutivos, mesmo com teor insuficiente.

Variedades

Em meios neutros como cátodo einibidores anódicos são frequentemente substâncias inorgânicas, mas em soluções fortemente ácidas eles não são capazes de ajudar. Substâncias orgânicas são utilizadas como moderadores na produção de ácidos, em que as moléculas contêm grupos específicos ou polares, por exemplo, aminas, tioureia, aldeídos, sais carbonáticos e fenóis.

Por exemplo, um composto orgânico chamado"Penta-522" - solúvel em óleo e água. É capaz de fornecer um grau de proteção de mais de 90% com um consumo de apenas 15-25 gramas por tonelada. O inibidor de corrosão produzido sob a marca comercial "Amincor" é um produto da esterificação de ácidos carboxílicos, que não é volátil, não possui odor desagradável e não é tóxico. Sua dosagem é determinada somente após estabelecer o quão corrosivo é o ambiente real.

Impacto no metal

Este grupo de métodos de proteção pressupõeo uso de uma variedade de revestimentos. São tintas e vernizes, metal, borracha e outros tipos. Eles são aplicados de diferentes maneiras: por pulverização, galvanoplastia, goma e outros. Você pode considerar cada um deles.

Por goma, é comum entender a proteção contracorrosão por meio de revestimentos de borracha, que muitas vezes é necessária na produção de cloro. Os compostos de borracha aumentaram a resistência química e fornecem proteção confiável de recipientes, banheiras e outros equipamentos químicos contra meios agressivos e corrosão. A goma pode ser tanto fria como quente, que se realiza pelo método de vulcanização de misturas epóxi e fluoroplásticas.

É importante não apenas escolher corretamente, mas também aplicarinibidor de corrosão. Os fabricantes costumam dar instruções bastante claras sobre este assunto. No momento, além da deposição galvânica, o método de pulverização em alta velocidade tornou-se bastante difundido. Com sua ajuda, uma ampla gama de tarefas é resolvida. Os materiais em pó podem ser aplicados para produzir revestimentos com propriedades diferentes.

Proteção de equipamentos

Problemas de proteção químicaequipamentos são bastante específicos e, portanto, requerem um estudo muito cuidadoso. A escolha do material para a obtenção de um revestimento de alta qualidade requer uma análise do estado da superfície, da composição do ambiente, das condições de operação, do grau de agressividade, das condições de temperatura, entre outros. Às vezes, em "ambientes descomplicados", há um parâmetro crítico que complica a escolha do tipo de revestimento, por exemplo, vaporizar um tanque de propano mesmo uma vez a cada poucos meses. É por isso que cada ambiente agressivo requer a seleção de um tal formador de filme e de tais componentes para o revestimento, que são caracterizados pela resistência ao reagente.

Opinião especial

Especialistas dizem que você não pode compararmétodos de pulverização térmica a gás entre si, e mais ainda para afirmar que um deles é melhor do que o outro. Cada um deles tem certas vantagens e desvantagens, e os revestimentos resultantes têm propriedades diferentes, o que indica sua capacidade de resolver alguns de seus problemas. A composição ótima, que deve ser caracterizada por inibidores de corrosão, bem como o método de sua aplicação, são selecionados dependendo do caso específico.

Nas empresas da indústria química, este métodoele é usado com mais frequência no processo de realização de reparos atuais. Mesmo se inibidores de corrosão de ácido forem usados, a superfície do metal deve ser cuidadosamente preparada primeiro. Só assim é possível garantir uma cobertura de alta qualidade. O jateamento pode ser usado antes da aplicação direta do material de pintura para obter uma superfície suficientemente áspera.

A cada ano, mais e mais produtos aparecem no mercadonovos desenvolvimentos, e há uma escolha considerável. No entanto, os químicos devem decidir o que será mais lucrativo - realizar a proteção do equipamento em tempo hábil ou a substituição completa de todas as estruturas.