Een van de multifunctionele verwerkingsmethodenmetaal draait. Met zijn hulp wordt een ruwe en fijne afwerking uitgevoerd tijdens het vervaardigen of repareren van onderdelen. Procesoptimalisatie en efficiënt werk van hoge kwaliteit worden bereikt door een rationele selectie van snijomstandigheden.

Proces functies

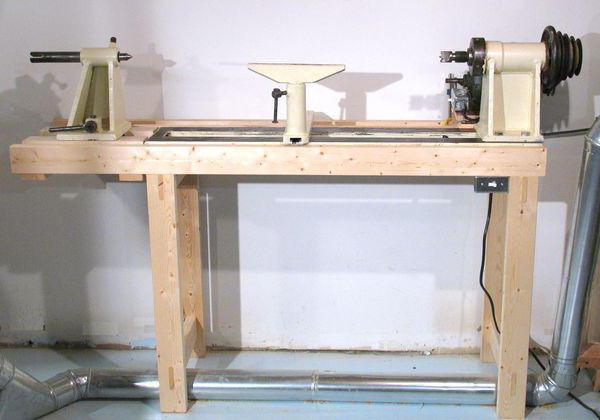

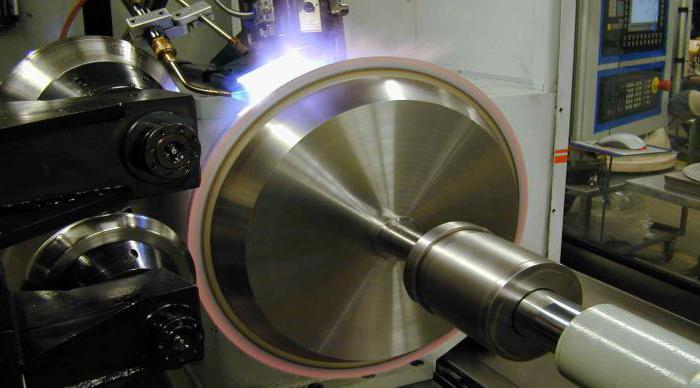

Draaiende afwerking wordt op speciaal uitgevoerdwerktuigmachines met behulp van frezen. De belangrijkste bewegingen worden uitgevoerd door de spil, die het eraan bevestigde object roteert. De voerbewegingen worden uitgevoerd door een stuk gereedschap dat in de steun is bevestigd.

De belangrijkste soorten karakteristiek werk zijn onder meer:vlak- en profieldraaien, kotteren, groefsteken en groefsteken, ondersnijden en afsnijden, draadsnijden. Elk van hen gaat gepaard met productieve bewegingen van de bijbehorende apparatuur: door en aanhoudende, gevormde, boor-, kras-, snij- en draadsnijgereedschappen. Met de verschillende soorten machines kunt u kleine en zeer grote objecten, interne en externe oppervlakken, vlakke en volumetrische werkstukken bewerken.

Basiselementen van modi

De snijmodus voor draaien iseen set parameters voor de werking van een metaalsnijmachine, gericht op het behalen van optimale resultaten. Deze omvatten de volgende elementen: diepte, voeding, frequentie en spiltoerental.

Diepte is de dikte van het metaal dat door de snijplotter is verwijderdin één doorgang (t, mm). Hangt af van de streefwaarden voor reinheid en de bijbehorende ruwheid. Voor voorbewerken t = 0,5-2 mm, voor nabewerken - t = 0,1-0,5 mm.

Feed - de afstand waarover het gereedschap beweegtlongitudinale, transversale of rechtlijnige richting ten opzichte van één omwenteling van het werkstuk (S, mm / omw). De belangrijke parameters voor de bepaling ervan zijn de geometrische en kwaliteitskenmerken van het draaigereedschap.

Spilsnelheid - het aantal omwentelingen van de hoofdas waaraan het werkstuk is bevestigd, uitgevoerd gedurende een tijdsperiode (n, omw / s).

Snelheid - de breedte van de doorgang in één seconde met de overeenstemming van de gegeven diepte en kwaliteit, geleverd door de frequentie (v, m / s).

Turning power - indicator van opgenomen vermogen (P, N).

Frequentie, snelheid en kracht zijn essentieelonderling gerelateerde elementen van de snijmodus tijdens het draaien, die zowel de optimalisatieparameters voor het afwerken van een bepaald object als het werktempo van de hele machine instellen.

Initiële data

Vanuit het oogpunt van een systematische aanpak, het keerproceskan worden gezien als een goed gecoördineerde werking van de elementen van een complex systeem. Deze omvatten: draaibank, gereedschap, werkstuk, menselijke factor. Een lijst met factoren is dus van invloed op de effectiviteit van dit systeem. Elk van hen wordt in aanmerking genomen wanneer het nodig is om de snijmodus tijdens het draaien te berekenen:

- Parametrische kenmerken van de apparatuur, zijn vermogen, type spilrotatieregeling (getrapt of traploos).

- Methode voor het bevestigen van het werkstuk (met behulp van een voorplaat, voorplaat en een vaste steun, twee stabiele steunen).

- Fysische en mechanische eigenschappen van het bewerkte metaal. Het houdt rekening met zijn thermische geleidbaarheid, hardheid en sterkte, het soort geproduceerde chips en de aard van zijn gedrag ten opzichte van de inventaris.

- Geometrische en mechanische kenmerken van de snijplotter:afmetingen van hoeken, houders, neusradius, maat, type en materiaal van de snijkant met de juiste thermische geleidbaarheid en warmtecapaciteit, slagvastheid, hardheid, sterkte.

- Opgegeven parameters van het oppervlak, inclusief de ruwheid en kwaliteit.

Als alle kenmerken van het systeem in aanmerking worden genomen en rationeel worden berekend, wordt het mogelijk om maximale efficiëntie van zijn werk te bereiken.

Efficiëntiecriteria draaien

Onderdelen gemaakt door te draaienafwerkingen zijn meestal de componenten van verantwoorde mechanismen. Aan de vereisten wordt voldaan op basis van drie hoofdcriteria. Het belangrijkste is om ze allemaal te maximaliseren.

- Passend bij het materiaal van de snijplotter en het te draaien object.

- Optimalisatie van voeding, snelheid en diepte onderling, maximale productiviteit en kwaliteit van de afwerking: minimale ruwheid, nauwkeurigheid van vormen, geen defecten.

- Minimaal verbruik van hulpbronnen.

De procedure voor het berekenen van de snijcondities voor het draaien wordt met hoge nauwkeurigheid uitgevoerd. Hiervoor zijn er verschillende systemen.

Berekeningsmethoden

Zoals eerder vermeld, de snijmodus bij het draaienBij de verwerking moet rekening worden gehouden met een groot aantal verschillende factoren en parameters. In het proces van technologische ontwikkeling hebben talloze wetenschappers verschillende complexen ontwikkeld om de optimale elementen van snijmodi voor verschillende omstandigheden te berekenen:

- Wiskundig. Betekent nauwkeurige berekening met behulp van bestaande empirische formules.

- Grafisch analytisch. Combinatie van wiskundige en grafische methoden.

- In tabelvorm. Selectie van waarden die overeenkomen met de gespecificeerde bedrijfsomstandigheden in speciale complexe tabellen.

- Machine. Gebruik van software.

Afhankelijk van de taken en de massaschaal van het productieproces kiest de aannemer de meest geschikte.

Wiskundige methode

De snijomstandigheden worden analytisch berekend opdraaien. Formules zijn steeds minder complex. De keuze van het systeem wordt bepaald door de kenmerken en de vereiste nauwkeurigheid van de resultaten van de berekeningen en de technologie zelf.

De diepte wordt berekend als het verschil in dikte van het werkstuk voor (D) en na (d) bewerking. Voor longitudinaal werk: t = (D - d): 2; en voor transversaal: t = D - d.

Toegestane voer wordt in fasen bepaald:

- nummers die zorgen voor de vereiste oppervlaktekwaliteit, SCher;

- voer rekening houdend met de kenmerken van de tool, SR;

- parameterwaarde die rekening houdt met de specifieke kenmerken van het repareren van het onderdeel, Skinderen.

Elk nummer wordt berekend door het overeenkomstigeformules. De kleinste van de verkregen S wordt geselecteerd als de daadwerkelijke voeding Er is ook een generaliserende formule die rekening houdt met de geometrie van de frees, de gespecificeerde vereisten voor de diepte en kwaliteit van het draaien.

- S = (Cmet* Ry* ru): (tmet* φz2), mm / omw;

- waar Cmet - parametrische kenmerken van het materiaal;

- Ry - de gegeven ruwheid, micron;

- ru - radius bovenaan het draaigereedschap, mm;

- tmet - draaidiepte, mm;

- φz - hoek aan het uiteinde van de snijplotter.

De snelheidsparameters van de spilrotatie worden berekend op basis van verschillende afhankelijkheden. Een van de fundamentele:

v = (Cv* Kv): (Tm* tmet* Sy), m / min, waar

- Cv - een complexe coëfficiënt die het materiaal van het onderdeel, de frees, de procesomstandigheden samenvat;

- Kv - aanvullende coëfficiënt die de draaifuncties kenmerkt;

- Tm - standtijd, min;

- tmet - zaagdiepte, mm;

- Cy - voeding, mm / omw.

Onder vereenvoudigde omstandigheden en om berekeningen beschikbaar te maken, kan de snelheid waarmee het werkstuk wordt gedraaid worden bepaald:

V = (π * D * n): 1000, m / min, waar

- n - spilsnelheid van de machine, tpm.

Gebruikte apparatuur vermogen:

N = (P * v): (60 * 100), kW, waar

- waarbij P de snijkracht is, N;

- v - snelheid, m / min.

De bovenstaande techniek is erg bewerkelijk.Er is een grote verscheidenheid aan formules van verschillende complexiteit. Meestal is het moeilijk om de juiste te kiezen om de snijcondities voor draaien te berekenen. Een voorbeeld van de meest universele wordt hier gegeven.

Tabellarische methode

De essentie van deze optie is dat de indicatorenelementen staan in de normatieve tabellen in overeenstemming met de originele gegevens. Er is een lijst met naslagwerken waarin de waarden van voedingen worden gegeven, afhankelijk van de parametrische kenmerken van het gereedschap en het werkstuk, de geometrie van de frees, de gespecificeerde indicatoren voor de oppervlaktekwaliteit. Er zijn aparte normen die de maximaal toegestane beperkingen voor verschillende materialen bevatten. De startfactoren die nodig zijn voor het berekenen van de snelheden zijn ook opgenomen in speciale tabellen.

Deze techniek wordt afzonderlijk of gebruiktgelijktijdig met analytisch. Het is handig en nauwkeurig te gebruiken voor eenvoudige serieproductie van onderdelen, in individuele werkplaatsen en thuis. Het stelt u in staat om met digitale waarden te werken met een minimum aan inspanning en basislijn.

Grafisch-analytische en machinale methoden

De grafische methode is aanvullend engebaseerd op wiskundige berekeningen. De berekende resultaten van de feeds worden in een grafiek uitgezet, waar de lijnen van de machine en snijplotter worden getekend en daaruit aanvullende elementen worden bepaald. Deze methode is een zeer complexe en complexe procedure, die onhandig is voor massaproductie.

De machinemethode is een nauwkeurige en betaalbare optie vooreen ervaren en beginnende draaier, ontworpen om de snijomstandigheden bij het draaien te berekenen. Het programma biedt de meest nauwkeurige waarden in overeenstemming met de gegeven initiële gegevens. Ze moeten noodzakelijkerwijs bevatten:

- Coëfficiënten die het materiaal van het werkstuk kenmerken.

- Indicatoren die overeenkomen met de kenmerken van het gereedschapsmetaal.

- Geometrische parameters van draaigereedschappen.

- Numerieke beschrijving van de machine en hoe het werkstuk erop moet worden bevestigd.

- Parametrische eigenschappen van het verwerkte object.

In het stadium van numeriek kunnen moeilijkheden optredenbeschrijvingen van de brongegevens. Door ze correct in te stellen, krijgt u snel een complexe en nauwkeurige berekening van de snijcondities tijdens het draaien. Het programma kan onnauwkeurigheden in het werk bevatten, maar deze zijn minder significant dan bij de handmatige wiskundige versie.

De snijomstandigheden bij het draaien zijn belangrijkontwerpkenmerk dat de resultaten bepaalt. Samen met de elementen worden gereedschappen en koelvloeistoffen geselecteerd. Een volledige rationele selectie van dit complex is een indicator van de ervaring van een specialist of zijn volharding.