खोया मोम ही काफी हैफाउंड्री उत्पादन की लोकप्रिय विधि। विधि तकनीकी प्रक्रिया की जटिलता और प्रारंभिक प्रक्रियाओं के लिए उच्च श्रम लागत से अलग है। इसलिए, आयामों का सटीक रूप से निरीक्षण करने और भागों की सतह की उच्च गुणवत्ता सुनिश्चित करने के लिए जहां कहीं भी आवश्यक हो, इसका उपयोग किया जाता है। इस प्रकार टर्बाइन ब्लेड और उच्च-प्रदर्शन उपकरण, डेन्चर और गहने, साथ ही साथ जटिल विन्यास की मूर्तियां डाली जाती हैं। निवेश कास्टिंग का सार यह है कि कास्टिंग मोल्ड एक टुकड़ा है, कम पिघलने वाली सामग्री से बना मॉडल मोल्डिंग के दौरान हटाया नहीं जाता है, लेकिन पिघल जाता है। यह आयामों और राहत का सावधानीपूर्वक पालन सुनिश्चित करता है। मॉडल से बची हुई गुहा में धातु डाली जाती है। ठंडा होने पर, मोल्ड नष्ट हो जाता है और उत्पाद हटा दिया जाता है। बड़ी श्रृंखला कास्टिंग करते समय, उत्पाद की लागत कम हो जाती है।

विधि के फायदे

निवेश कास्टिंग का मुख्य लाभ आकार हस्तांतरण और कम सतह खुरदरापन की सटीकता है। इसके अलावा, अन्य फायदे हैं:

- कमजोर रूप से मशीनीकृत मिश्र धातुओं से भागों का उत्पादन उपलब्ध है।

- आगे मशीनिंग की आवश्यकता कम हो जाती है।

- उत्पादों को डाला जाता है, जिन्हें अन्य तरीकों से भागों में बनाना होगा और एक साथ इकट्ठा करना होगा।

- बड़ी श्रृंखला के साथ, विशिष्ट श्रम तीव्रता (प्रति एक उत्पाद) में कमी और इसकी लागत हासिल की जाती है।

- कास्टिंग के प्रारंभिक संचालन के मशीनीकरण और आंशिक स्वचालन की संभावना।

ये फायदे विधि को आज के धातु विज्ञान में सबसे लोकप्रिय और उपयोग किए जाने वाले तरीकों में से एक बनाते हैं, खासकर आधुनिक प्रगतिशील कास्टिंग विधियों के संयोजन में।

निवेश कास्टिंग के नुकसान

विधि के निस्संदेह लाभ, ऐसा प्रतीत होता है,अन्य तरीकों के बीच अपना प्रभुत्व सुनिश्चित करना था। हालांकि, निवेश कास्टिंग पद्धति की लोकप्रियता के बावजूद, नुकसान इसके व्यापक रूप से अपनाने को रोकते हैं। मुख्य नुकसान बहु-चरण तकनीकी प्रक्रिया की जटिलता है। प्रारंभिक चरणों के लिए इसके लिए जटिल और महंगे तकनीकी उपकरणों की आवश्यकता होती है। छोटे बैचों में उत्पादित साधारण उत्पादों के लिए, इस विधि का लागत मूल्य अधिक होता है।

ढलाई के लागत प्रभावी अनुप्रयोग के लिएविधि के फायदे और नुकसान की तुलना खोए हुए मोम से की जाती है, इसकी पसंद का निर्णय मूल्य / गुणवत्ता अनुपात के आकलन के आधार पर किया जाता है। इसलिए, इसका उपयोग मुख्य रूप से सबसे अधिक मांग वाले और महंगे उत्पादों के लिए किया जाता है, जिन्हें दूसरे तरीके से प्राप्त करना मुश्किल होता है, उदाहरण के लिए, टरबाइन ब्लेड, मूर्तियां, उच्च गति वाले उपकरण, आदि। आवेदन का एक अन्य क्षेत्र बड़े पैमाने पर कास्टिंग है, जहां पैमाने की अर्थव्यवस्थाएं लागत को काफी कम कर सकती हैं।

प्रौद्योगिकी

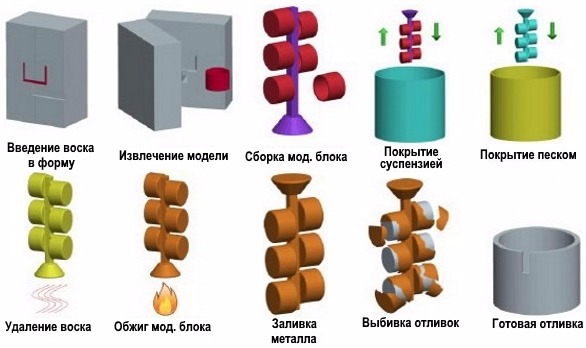

निवेश कास्टिंग तकनीक हैबहु-चरण उत्पादन प्रक्रिया, जो अपेक्षाकृत उच्च श्रम तीव्रता की विशेषता है। पहले चरण में, एक मास्टर मॉडल का प्रदर्शन किया जाता है, यह अंतिम उत्पाद के सभी चरणों से गुजरने के बाद भी काम करने वाले मॉडल बनाने का मानक बन जाएगा। एक मास्टर मॉडल के उत्पादन के लिए, विशेष मॉडल रचनाएं और पारंपरिक दोनों - जिप्सम या लकड़ी का उपयोग किया जाता है। मास्टर मॉडल की सामग्री को ताकत और प्रसंस्करण में आसानी को जोड़ना चाहिए।

आगे निवेश कास्टिंग तकनीकएक साँचे के निर्माण के लिए प्रदान करता है, जिसमें सभी कामकाजी मॉडल डाले जाएंगे। मोल्ड प्लास्टर, रबर, सिलिकॉन से बने होते हैं, कम अक्सर धातु से। संरचनात्मक रूप से, यह आवश्यक रूप से वियोज्य होना चाहिए और बार-बार उपयोग के लिए डिज़ाइन किया जाना चाहिए। मोल्ड एक मॉडल संरचना से भर जाता है, सख्त होने के बाद, इसे अलग कर दिया जाता है और अगला काम करने वाला मॉडल हटा दिया जाता है।

अद्वितीय भागों या छोटे संस्करणों के उत्पादन में, मास्टर लेआउट और मोल्ड बनाने के चरणों को छोड़ दिया जाता है, और सामग्री को हाथ से ढालकर एक लेआउट (या कई) बनाया जाता है।

निवेश कास्टिंग प्रक्रिया में अगला कदममॉडल के लिए - एक मॉडल (या मॉडल के एक ब्लॉक) के चारों ओर एक कास्टिंग मोल्ड का उत्पादन। ये मैट्रिस संरचनात्मक रूप से पहले से ही गैर-वियोज्य और डिस्पोजेबल हैं, जो उत्पाद के आयामों और खुरदरापन का सावधानीपूर्वक पालन करना संभव बनाता है। आधुनिक उद्योग में, दो प्रकार के सांचों का उपयोग किया जाता है - पारंपरिक रेत और मिट्टी के सांचे जमीन में डालने के लिए और खोल के सांचे - सटीक और महंगे भागों के उत्पादन के लिए।

मोल्ड के पूरा होने के बाद, मॉडल को गर्म करके या सुपरहिटेड भाप से उड़ाकर पिघलाया जाता है। शेल मोल्ड्स को 1000 तक गर्म करके अतिरिक्त रूप से मजबूत किया जाता है।

प्रक्रिया के अंतिम चरण में वास्तविक शामिल हैउत्पाद को भरना, उसे प्राकृतिक परिस्थितियों में ठंडा करना या थर्मोस्टेट में एक विशेष तकनीक का उपयोग करना, मोल्ड को तोड़ना और उत्पाद को साफ करना। विधि कई ग्राम से लेकर दसियों किलोग्राम वजन वाली उच्च गुणवत्ता वाली कास्टिंग प्राप्त करना संभव बनाती है।

मॉडल फॉर्मूलेशन

लेआउट के उत्पादन के लिए सामग्री में कुछ गुण होने चाहिए। इसमें गुण होने चाहिए जैसे:

- ठोस चरण में प्लास्टिसिटी। भविष्य के उत्पाद के आकार की सटीक पुनरावृत्ति और यदि आवश्यक हो तो इसके सुधार के लिए यह आवश्यक है।

- ताकत। मॉडल को विरूपण के बिना इसके चारों ओर आकार बनाने की प्रक्रिया का सामना करना पड़ता है।

- कम गलनांक। मॉडल को रेंडर करने के लिए बहुत अधिक समय और ऊर्जा की आवश्यकता नहीं होनी चाहिए।

- पिघला हुआ तरलता। रचना को आसानी से सभी खांचे और राहत विवरणों में प्रवेश करना चाहिए, भविष्य के विवरण की रूपरेखा को सटीक रूप से दोहराना चाहिए।

- लाभप्रदता। बड़ी श्रृंखला के उत्पादन के लिए विशेष रूप से महत्वपूर्ण है।

मॉडल फॉर्मूलेशन के लिए, आमतौर पर मिश्रण का उपयोग किया जाता हैस्टीयरिन और पैराफिन। पैराफिन के अपर्याप्त गलनांक और स्टीयरिन की अत्यधिक चिपचिपाहट की भरपाई करते हुए, ये सामग्रियां एक दूसरे के मापदंडों को सफलतापूर्वक पूरक करती हैं।

उद्योग में कोई कम लोकप्रिय नहीं हैंलिग्नाइट मोम पर आधारित रचनाएँ। इसका मुख्य गुण नमी प्रतिरोध, ताकत और बहुत चिकनी कोटिंग्स बनाने की क्षमता है, जो मॉडलिंग उत्पादों के लिए विशेष रूप से मूल्यवान है।

लिग्नाइट मोम, पैराफिन और स्टीयरिन के मिश्रण से युक्त रचनाओं का भी उपयोग किया जाता है।

मोल्ड बनाना

अद्वितीय उत्पादों के उत्पादन के लिए, लेआउटहाथ से या टेम्पलेट्स द्वारा मॉडल सामग्री के एक टुकड़े से काटकर तैयार किया गया। क्रांति के निकायों के रूप में मॉडल भी खराद पर बने होते हैं। हाल ही में, मॉडल की 3 डी प्रिंटिंग की विधि अधिक से अधिक व्यापक हो गई है। यह एकल लेआउट और छोटी श्रृंखला दोनों के लिए उपयुक्त है।

एक आधुनिक औद्योगिक 3D प्रिंटर की लागतअभी भी उच्च है, हालांकि, एक उत्पाद से दूसरे उत्पाद में परिवर्तन की आसानी के कारण, यह छोटी श्रृंखला के बड़ी संख्या में विषम आदेशों के मामले में मॉडल बनाने के लिए एक प्रभावी उपकरण बन सकता है।

बड़ी संख्या में के निर्माण के लिएसमान लेआउट, एक मैट्रिक्स प्लास्टर, रबर, सिलिकॉन या धातु से बना होता है। काम करने वाले मॉडल, बदले में, डाई कास्टिंग द्वारा निर्मित होते हैं। डिज़ाइन के अनुसार, किसी दिए गए मॉडल के निर्माण की संभावना सुनिश्चित करने के लिए मोल्ड को ढीला होना चाहिए। चयनित सामग्री को भी ऐसी संभावना प्रदान करनी चाहिए, इसलिए, मॉडल के संबंध में ताकत, घनत्व, कम खुरदरापन, रासायनिक जड़ता जैसी आवश्यकताएं उस पर लगाई जाती हैं। तैयार डमी और आयामी सटीकता को हटाने में आसानी सुनिश्चित करने के लिए मोल्ड सामग्री में डमी के लिए न्यूनतम आसंजन भी होना चाहिए। मोल्ड की एक महत्वपूर्ण संपत्ति इसकी ताकत और स्थायित्व है, खासकर बड़ी श्रृंखला के लिए।

मॉडल और ब्लॉक बनाना

व्यापक निर्माण विधिखोया-मोम मॉडल - उन्हें कम दबाव में मोल्डों में डालना। तरल मिश्रण का इंजेक्शन पिस्टन सीरिंज और यांत्रिक, हाइड्रोलिक या वायवीय ब्लोअर का उपयोग करके मैन्युअल रूप से किया जाता है। लिग्नाइट मोम का उपयोग करने के मामले में, इसकी उच्च चिपचिपाहट के कारण संरचना की फ़ीड पाइपलाइनों को गर्म करना आवश्यक है। फोमेड पॉलीस्टाइनिन मॉडल स्वचालित मोल्डिंग इकाइयों पर एक्सट्रूज़न द्वारा बनाए जाते हैं।

आर्थिक दक्षता में सुधार करने के लिए औरछोटे कास्टिंग के धारावाहिक उत्पादन के मामले में श्रम तीव्रता को कम करना, उनके मॉडल को ब्लॉक में जोड़ा जाता है। गेटिंग सिस्टम एक हाथ से पकड़े गए सोल्डरिंग आयरन का उपयोग करके अलग-अलग मॉडल को फाटकों से जोड़कर ब्लॉक के ऊपर बनाए जाते हैं। एकल कास्टिंग या छोटे बैचों के मामले में, मॉडल हाथ से बनाए जाते हैं।

गेटिंग सिस्टम बनाते समय, यह आवश्यक हैगैर-अशांत पिघल प्रवाह सुनिश्चित करें, सभी मैट्रिक्स तत्वों का एक समान भरना। एएसजी से मोल्ड भरते समय, आपको यह भी सुनिश्चित करना चाहिए कि स्प्रूस के बीच सभी उद्घाटन समान रूप से भरे हुए हैं और वे क्षतिग्रस्त नहीं हैं।

पर्चा बनाना

निवेश कास्टिंग की मानी गई विधि में, दो मुख्य प्रकार के सांचे होते हैं:

- रेत-मिट्टी का मिश्रण (ASM)।

- खोल जैसा।

ASG . से निवेश कास्टिंग के लिए नए नए साँचेज्यादातर उत्पादों की छोटी श्रृंखला के उत्पादन में उपयोग किया जाता है जिन्हें बहुत अधिक सटीकता की आवश्यकता नहीं होती है। उनके निर्माण की प्रक्रिया बल्कि श्रमसाध्य है और इसके लिए मॉडलर और मोल्डर्स की उच्च और अक्सर अद्वितीय योग्यता की आवश्यकता होती है। केवल व्यक्तिगत संचालन ही आंशिक मशीनीकरण के लिए खुद को उधार देते हैं, जैसे मोल्डिंग रेत की तैयारी और भरना, इसकी रैमिंग।

दूसरी ओर, शेल मोल्ड का उपयोग उन भागों के उत्पादन के लिए किया जाता है जिन्हें विशेष विनिर्माण परिशुद्धता की आवश्यकता होती है। उनके निर्माण की प्रक्रिया अधिक जटिल और समय लेने वाली है, लेकिन यह मशीनीकरण के लिए बेहतर है।

जमीन में ढलना

यह मानव जाति द्वारा महारत हासिल सबसे प्रारंभिक विधि है।धातु प्रसंस्करण। यह हमारे पूर्वजों द्वारा एक साथ हथियारों, औजारों या बर्तनों के रूप में धातु उत्पादों के उपयोग की शुरुआत के साथ-साथ लगभग 5 हजार साल पहले महारत हासिल की गई थी। पिघला हुआ धातु रेत और मिट्टी के मिश्रण से तैयार मैट्रिक्स में डाला जाता है। धातु प्रसंस्करण के शुरुआती स्थान अभी पैदा हुए थे, जहां सोने की डली और प्लेसर के रूप में धातुओं के भंडार पास में स्थित थे। एक विशिष्ट उदाहरण उरल्स में कास्लिंस्की संयंत्र है, जो अपने कास्ट-आयरन लेस कास्टिंग के लिए विश्व प्रसिद्ध है।

निवेश कास्टिंग विधि लागू होती हैधातु उत्पादों के निर्माण के लिए - काले और अलौह दोनों। और केवल धातुओं के लिए तरल चरण (जैसे टाइटेनियम) में प्रतिक्रिया करने की बढ़ती प्रवृत्ति दिखाने के लिए, अन्य रचनाओं से मैट्रिक्स बनाना आवश्यक है।

ASM कास्टिंग की उत्पादन प्रक्रिया में निम्नलिखित चरण होते हैं:

- एक मॉडल बनाना;

- निवेश की अंगूठी की तैयारी;

- फ्लास्क में मिश्रण का भरना और संघनन;

- धा तू कि ढ ला ई;

- कास्टिंग की निकासी और सफाई।

एएसजी से फॉर्म - एकल उपयोग। तैयार उत्पाद प्राप्त करने के लिए, आपको इसे तोड़ना होगा। वहीं, अधिकांश मिश्रण पुनर्चक्रण के लिए उपलब्ध होता है।

एएसजी के लिए सामग्री के रूप में रचनाओं का उपयोग किया जाता हैमुख्य रूप से विभिन्न अनाज आकार और प्लास्टिक की मिट्टी के क्वार्ट्ज रेत से, जिसकी सामग्री 3 से 45 प्रतिशत तक होती है। इसलिए, उदाहरण के लिए, 10-20% मिट्टी की सामग्री के साथ मिश्रण का उपयोग करके कलात्मक कास्टिंग का उत्पादन किया जाता है, विशेष रूप से बड़ी कास्टिंग के लिए, मिट्टी की सामग्री को 25% तक लाया जाता है।

दो उप-प्रजातियों का उपयोग किया जाता है:

- मिश्रण का सामना करना पड़ रहा है।वे मोल्ड की आंतरिक सतह पर स्थित होते हैं और पिघली हुई धातु के साथ परस्पर क्रिया करते हैं। उन्हें गर्मी प्रतिरोधी होना चाहिए, तापमान के अंतर और परिणामी तनावों से नहीं गिरने में सक्षम होना चाहिए। सतह के विवरण को सटीक रूप से व्यक्त करने के लिए इन मिश्रणों में महीन दाने होते हैं। मिश्रण की गैस पारगम्यता भी बहुत महत्वपूर्ण है।

- मिश्रण भरना।इनका उपयोग फेसिंग लेयर और फ्लास्क की दीवारों के बीच भरने के लिए किया जाता है। कास्ट धातु के वजन का सामना करना चाहिए, उत्पाद के आकार को बनाए रखना चाहिए, और समय पर और पूर्ण वेंटिंग की सुविधा प्रदान करना चाहिए। वे रेत के सस्ते ग्रेड से बने होते हैं और पुन: उपयोग के अधीन होते हैं।

यदि कास्टिंग गैसें मोल्डिंग मिश्रण के द्रव्यमान से नहीं, बल्कि गेटिंग सिस्टम के माध्यम से निकलती हैं, तो कास्टिंग में दोष दिखाई देते हैं, जिससे अस्वीकार हो जाता है।

पारंपरिक पृथ्वी कास्टिंग तकनीक विस्तार सेए। टारकोवस्की "आंद्रेई रूबलेव" द्वारा टेप में सचित्र। उपन्यास "द बेल" में, एक मृतक मास्टर का बेटा बोरिसका, एक फाउंड्री आर्टेल का नेतृत्व करता है और कथानक के अनुसार चर्च की घंटी बजाता है।

शैल कास्टिंग

शेल मोल्ड्स में निवेश कास्टिंग विधिमॉडल को उत्पाद आयामों और कम सतह खुरदरापन के सर्वोत्तम हस्तांतरण की विशेषता है। मॉडल कम पिघलने वाले यौगिकों से बना है, जैसे लिग्नाइट मोम। फाउंड्री भी समान अनुपात में पैराफिन-स्टीयरिन संरचना का व्यापक रूप से उपयोग करते हैं। बड़ी कास्टिंग के मामले में, मॉडल को विरूपण से बचाने के लिए मॉडल सामग्री में लवण शामिल किए जाते हैं। एक समाधान में विसर्जित करके, मॉडल को उच्च तापमान निलंबन के साथ 6-10 परतों में कवर किया जाता है।

बाइंडर हाइड्रोलाइज्ड सिलिकेट है, inइलेक्ट्रोकोरंडम या क्वार्ट्ज के क्रिस्टल का उपयोग गर्मी प्रतिरोधी छिड़काव के रूप में किया जाता है। शेल मोल्ड्स के उत्पादन के लिए सामग्री को उच्च शक्ति, कम हीड्रोस्कोपिसिटी और उत्कृष्ट गैस पारगम्यता की विशेषता है।

मॉक-अप को गैसीय अमोनिया के वातावरण में सुखाया जाता है।अगले चरण में, पैराफिन मॉडल को हटाने के लिए मोल्ड को 120 डिग्री सेल्सियस तक गरम किया जाता है। शेष मिश्रण को उच्च दबाव में अत्यधिक गरम भाप से हटा दिया जाता है। फिर मोल्ड को 1000 डिग्री सेल्सियस तक के तापमान पर शांत किया जाता है, जो इसके अंतिम समेकन और उन पदार्थों को हटाने की ओर जाता है जो कास्टिंग प्रक्रिया के दौरान गैसों के रूप में जारी किए जा सकते हैं।

खोल को एक प्रकार के फ्लास्क में रखा जाता है, जोस्टील शॉट के साथ सो जाओ। यह मोल्ड को मेल्ट से भरते समय कॉन्फ़िगरेशन को बनाए रखने में मदद करता है और साथ ही कास्टिंग की शीतलन स्थितियों में सुधार करता है। पिघल को 1000 डिग्री सेल्सियस तक गर्म किए गए सांचों में डाला जाता है। थर्मोस्टेट में एक विशेष कार्यक्रम के अनुसार उत्पाद को ठंडा करने के बाद, मोल्ड नष्ट हो जाता है, कास्टिंग हटा दी जाती है और साफ हो जाती है।

इस कास्टिंग विधि का मुख्य लाभ उत्पाद आयामों की उच्च सटीकता और कम सतह खुरदरापन है।

विधि के अतिरिक्त लाभ:

- मिश्र धातुओं से भागों की ढलाई जो मशीन के लिए कठिन है।

- कास्टिंग आइटम जिन्हें अन्यथा टुकड़े-टुकड़े करना होगा और फिर फिर से इकट्ठा करना होगा।

निवेश कास्टिंग की इस पद्धति का नुकसान कम धातु उपयोग दर और श्रम की तीव्रता में वृद्धि है।

प्रेसिजन कास्टिंग

निवेश कास्टिंग - तोवे तकनीक और अंतिम उत्पाद दोनों को ही नाम देते हैं। कास्टिंग की उच्च सटीकता इस तथ्य से सुनिश्चित की जाती है कि मोल्ड की तैयारी के दौरान उत्पाद के मॉडल को इससे हटाने की कोई आवश्यकता नहीं है। पारंपरिक पद्धति का उपयोग करते हुए, कास्टिंग के लिए डाई का उत्पादन एक जटिल और बहुत समय लेने वाली बहु-चरण प्रक्रिया है। यह विशेष रूप से जटिल विन्यास के कास्टिंग भागों के मामले में सच है, जिसमें अवकाश, अवसाद और आंतरिक गुहाएं हैं।

उदाहरण के लिए, कच्चा लोहा या तांबे के फूलदान की ढलाई करते समय,सतह की परिवर्तनशील वक्रता होने के कारण, आपको बहुत सी तरकीबों का उपयोग करना होगा। तो, पहले, निवेश की अंगूठी के निचले आधे हिस्से को भर दिया जाता है, फिर मॉडल को हटा दिया जाता है, पलट दिया जाता है और ऊपरी आधे हिस्से को घुमाया जाता है। मॉडल को समग्र बनाया जाना है, फूलदान के हैंडल दो तत्वों से बने होते हैं, उन्हें दो चरणों में मॉडल गुहा के माध्यम से बाहर निकाला जाता है - पहले निचला तत्व, फिर ऊपरी वाला। ये सभी कई पलटने और खींचने से मोल्ड की सतह की अखंडता और अंततः, कास्टिंग के आयामों और इसकी सतह की गुणवत्ता के पालन की सटीकता को सकारात्मक रूप से प्रभावित नहीं किया जा सकता है। इसके अलावा, फ्लास्क भागों के सटीक संरेखण और एक दूसरे के लिए उनके विश्वसनीय लगाव की समस्या बनी हुई है।

निवेश कास्टिंग से रहित हैइन नुकसानों के लिए, इसे मॉडलर्स की इतनी उच्च योग्यता की आवश्यकता नहीं होती है और कास्टिंग के लिए प्रारंभिक संचालन की जटिलता को काफी कम कर देता है। यह बड़ी मात्रा में कास्टिंग के साथ विशेष रूप से स्पष्ट है।

विधि आपको सटीकता वर्ग 2-5 . प्राप्त करने की अनुमति देती हैगोस्ट 26645-85 के अनुसार। यह उच्च-सटीक उत्पादों जैसे टरबाइन ब्लेड, काटने के उपकरण, उच्च-प्रदर्शन कटर और ड्रिल, महत्वपूर्ण उच्च-लोड ब्रैकेट, वाहनों के छोटे उच्च-लोड भागों, मशीन टूल्स और अन्य जटिल तंत्रों को डालना संभव बनाता है।

उच्च आयामी सटीकता और उच्चसतह वर्ग कास्टिंग के आगे मशीनिंग की आवश्यकता को कम करता है, जो धातु बचाता है और उत्पादन लागत को कम करता है।

उपकरण

निवेश कास्टिंग उपकरणविविध और जटिल की आवश्यकता है। उद्यम उन्हें एक साइट, कार्यशाला या अलग उत्पादन के रूप में आयोजित एक एकल और अच्छी तरह से समन्वित परिसर में जोड़ते हैं।

परिसर की संरचना कास्टिंग के उत्पादन, आकार, विन्यास और संचलन के पैमाने पर निर्भर करती है।

तो, डेन्चर और गहनों के उत्पादन में, उपकरण शामिल होंगे:

- मॉडल तालिका;

- थर्मोस्टेट के साथ मफल भट्टी;

- मॉडल के आकार को ठीक करने के लिए स्केलपेल और स्पैटुला का एक सेट;

- मोल्डिंग बोर्ड;

- कुप्पी;

- रेत मोल्डिंग के भंडारण और तैयारी के लिए कंटेनर;

- मोल्डिंग रेत को रौंदने के लिए उपकरणों का एक सेट;

- धातु पिघलने के लिए क्रूसिबल;

- संदंश;

- सांचे को तोड़ने के लिए हथौड़ा।

यह उत्पादन सुविधा आसानी से फिट हो जाएगीएक मेज और एक कोठरी। यदि धारावाहिक उत्पादन की योजना है, उदाहरण के लिए, एल्यूमीनियम कास्टिंग - किसी भी उपकरण के हिस्से, तो इसके लिए उपकरण की आवश्यकता होगी:

- सिरेमिक मोल्ड्स की मोल्डिंग और डालना;

- सुखाने के रूप;

- मॉडल सामग्री को पिघलाना और गर्मी प्रतिरोधी परत लगाना;

- मोल्डिंग सामग्री से कास्टिंग की सफाई।

और अंत में, फाउंड्री कॉम्प्लेक्स के वास्तविक उपकरण, एक पिघल प्राप्त करने और इसे एक सांचे में डालने के लिए डिज़ाइन किए गए हैं। यह कास्टिंग के लिए उपकरण हो सकता है:

- कम दबाव में;

- केन्द्रापसारक;

- सामान्य गुरुत्वाकर्षण तरीके से।

इंजेक्शन मोल्डिंग और केन्द्रापसारक के लिए पौधेकास्टिंग कार्यशाला के माहौल से अलग एक अलग अत्यधिक मशीनीकृत और स्वचालित उत्पादन परिसर का प्रतिनिधित्व करते हैं। वे न्यूनतम शारीरिक श्रम को कम करते हैं और एक व्यक्ति को हानिकारक परिस्थितियों में पाते हैं। सीलबंद कक्ष, जिसमें परिसर स्थित हैं, अपशिष्ट गैसों का पूर्ण कब्जा और शुद्धिकरण प्रदान करते हैं, जो उद्यम की पर्यावरण मित्रता को काफी बढ़ाता है।

निवेश कास्टिंग में विकास के लिए काफी उच्च क्षमता है, खासकर प्रगतिशील मोल्ड बनाने और कास्टिंग विधियों के संयोजन में।