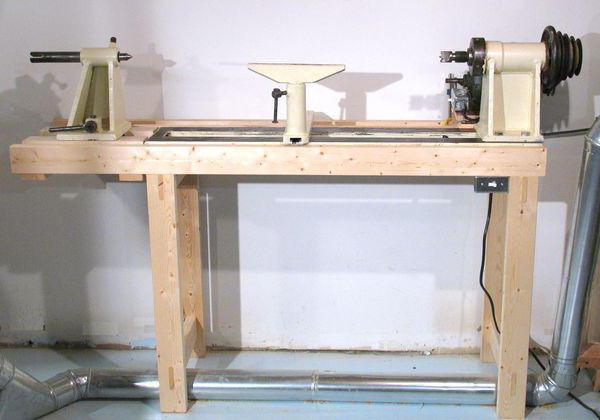

एक साधारण वर्कपीस को में बदलने के लिएतंत्र के लिए उपयुक्त हिस्सा, मोड़, मिलिंग, पीसने और अन्य मशीनों का उपयोग करें। यदि अधिक जटिल भागों के निर्माण के लिए मिलिंग आवश्यक है, उदाहरण के लिए, गियर, कटिंग स्प्लिन, तो सरल भागों को बनाने और उन्हें आवश्यक आकार (शंकु, सिलेंडर, गोलाकार) देने के लिए मोड़ का उपयोग किया जाता है। मोड़ में काटने की स्थिति बहुत महत्वपूर्ण है क्योंकि, उदाहरण के लिए, एक भंगुर धातु को एक मजबूत की तुलना में कम स्पिंडल गति का उपयोग करने की आवश्यकता होती है।

टर्निंग फीचर्स

पर एक निश्चित विवरण उकेरने के लिएखराद, एक नियम के रूप में, कटर का उपयोग किया जाता है। वे विभिन्न प्रकार के संशोधनों में आते हैं और उन्हें प्रसंस्करण के प्रकार, फ़ीड दिशा और सिर के आकार के अनुसार वर्गीकृत किया जाता है। इसके अलावा, कटर विभिन्न सामग्रियों से बने होते हैं: मिश्र धातु इस्पात, कार्बन स्टील, उपकरण स्टील, उच्च गति काटने, टंगस्टन, कठोर मिश्र धातु।

इस या उस का चुनाव सामग्री पर निर्भर करता हैसंसाधित होने वाली वर्कपीस, उसका आकार और मोड़ने की विधि। मोड़ के लिए काटने की स्थिति को इन सभी बारीकियों को ध्यान में रखना चाहिए। मोड़ते समय, वर्कपीस को धुरी में तय किया जाता है, यह मुख्य रोटरी आंदोलनों को करता है। मशीनिंग के लिए उपकरण समर्थन में स्थापित है, और फ़ीड आंदोलनों को सीधे इसके द्वारा किया जाता है। प्रयुक्त मशीन के आधार पर, बहुत छोटे और बड़े दोनों भागों को मशीनीकृत किया जा सकता है।

मूल तत्व

मोड़ के लिए काटने की स्थिति के तत्व क्या हैंप्रसंस्करण का उपयोग किया जा सकता है? हालांकि मोड़ हमेशा एक बहुत आसान ऑपरेशन नहीं होता है, इसके मुख्य तत्व गति, फ़ीड, गहराई, चौड़ाई और मोटाई हैं। ये सभी संकेतक मुख्य रूप से वर्कपीस की सामग्री और आकार पर निर्भर करते हैं। बहुत छोटे भागों के लिए, उदाहरण के लिए, काटने की गति को सबसे कम चुना जाता है, क्योंकि 0.05 मिलीमीटर भी, जो गलती से कट गए थे, पूरे हिस्से की अस्वीकृति का कारण बन सकते हैं।

इसके अलावा, बहुत महत्वपूर्ण संकेतक, सेजो मोड़ के लिए काटने की स्थिति की पसंद पर निर्भर करता है, वे चरण हैं जिन पर इसे किया जाता है। आइए धातु काटने के मुख्य तत्वों और चरणों पर अधिक विस्तार से विचार करें।

रफिंग, सेमी-फिनिशिंग और फिनिशिंग

वर्कपीस को आवश्यक भाग में बदलना -जटिल और समय लेने वाली प्रक्रिया। इसे विशिष्ट चरणों में विभाजित किया गया है: खुरदरापन, अर्ध-परिष्करण और परिष्करण। यदि भाग सरल है, तो एक नियम के रूप में मध्यवर्ती (अर्ध-परिष्करण) चरण को ध्यान में नहीं रखा जाता है। पहले चरण (मोटे) में, भागों को आवश्यक आकार और अनुमानित आयाम दिए जाते हैं। उसी समय, भत्ते को बाद के चरणों के लिए छोड़ दिया जाना चाहिए। उदाहरण के लिए, एक वर्कपीस दिया गया है: डी = 70 मिमी और एल = 115 मिमी। इसका एक भाग तराशना आवश्यक है, जिसका पहला आकार D . होगा1 = 65 मिमी, एल1 = 80 मिमी, और दूसरा - डी2 = 40 मिमी, एल2 = 20 मिमी।

रफिंग इस प्रकार होगी:

- बट के सिरे को 14 मिमी तक ट्रिम करें।

- ग्राइंड व्यास 66 मिमी पूरी लंबाई

- दूसरा व्यास D . काटें2 = 41 मिमी 20 मिमी की लंबाई से।

इस स्तर पर, हम देखते हैं कि भाग पूरी तरह से संसाधित नहीं किया गया था, लेकिन जितना संभव हो सके इसके आकार और आकार के करीब था। और कुल लंबाई और प्रत्येक व्यास के लिए भत्ता 1 मिमी था।

इस भाग की फिनिशिंग इस प्रकार होगी:

- आवश्यक खुरदरेपन के साथ अंतिम चेहरे को ट्रिम करना समाप्त करें।

- 80 मिमी लंबे से 65 मिमी व्यास में काटें।

- 20 मिमी व्यास 40 मिमी मोड़ना समाप्त करें।

जैसा कि हम देख सकते हैं, इस कारण से परिष्करण के लिए अधिकतम सटीकता की आवश्यकता होती है, और इसमें काटने की गति कम होगी।

गणना कहाँ से शुरू करें

काटने की स्थिति की गणना करने के लिए, पहलेबारी यह कटर की सामग्री का चयन करने के लिए आवश्यक है। यह वर्कपीस की सामग्री, प्रसंस्करण के प्रकार और चरण पर निर्भर करेगा। इसके अलावा, काटने वाले हिस्से को हटाने योग्य इंसुलेटर को अधिक व्यावहारिक माना जाता है। दूसरे शब्दों में, केवल अत्याधुनिक सामग्री का चयन करना और इसे काटने के उपकरण में ठीक करना आवश्यक है। सबसे अधिक लाभदायक विधा वह मानी जाती है जिसमें निर्मित भाग की लागत सबसे कम होगी। तदनुसार, यदि आप गलत काटने का उपकरण चुनते हैं, तो इसके टूटने की संभावना है, और इससे नुकसान होगा। तो आप मोड़ के लिए सही उपकरण और काटने की स्थिति कैसे निर्धारित करते हैं? नीचे दी गई तालिका आपको सर्वश्रेष्ठ कटर चुनने में मदद करेगी।

कट परत मोटाई

जैसा कि पहले उल्लेख किया गया है, प्रत्येक चरणप्रसंस्करण के लिए कुछ सटीकता की आवश्यकता होती है। कट परत की मोटाई की गणना करते समय ये संकेतक बहुत महत्वपूर्ण हैं। मोड़ के लिए डेटा काटना भागों को मोड़ने के लिए सबसे इष्टतम मूल्यों के चयन की गारंटी देता है। यदि हम उनकी उपेक्षा करते हैं और गणना नहीं करते हैं, तो काटने के उपकरण और भाग दोनों को ही तोड़ा जा सकता है।

तो, सबसे पहले, आपको मोटाई चुनने की आवश्यकता हैकट परत। जब कटर धातु से गुजरता है, तो वह उसके एक निश्चित हिस्से को काट देता है। कट (टी) की मोटाई या गहराई वह दूरी है जिसे कटर एक पास में हटा देगा। यह ध्यान रखना महत्वपूर्ण है कि प्रत्येक बाद के प्रसंस्करण के लिए काटने की स्थिति की गणना करना आवश्यक है। उदाहरण के लिए, भाग डी का बाहरी मोड़ किया जाना चाहिए = 33.5 मिमी व्यास डी . के लिए1= 30.2 मिमी और छेद की आंतरिक बोरिंग d = 3.2 मिमी गुणा d2 = 2 मिमी।

प्रत्येक ऑपरेशन के लिए, काटने की स्थिति की गणनामोड़ अनुकूलित किया जाएगा। कट की गहराई की गणना करने के लिए, मशीनिंग के बाद व्यास से वर्कपीस के व्यास को घटाना और दो से विभाजित करना आवश्यक है। हमारे उदाहरण में, हमें मिलता है:

टी = (33.5 - 30.2) / 2 = 1.65 मिमी

यदि व्यास बहुत अधिक भिन्न हों,उदाहरण के लिए 40 मिमी, फिर, एक नियम के रूप में, इसे 2 से विभाजित किया जाना चाहिए, और परिणामी संख्या पास की संख्या होगी, और गहराई दो मिलीमीटर के अनुरूप होगी। किसी न किसी मोड़ के लिए, आप कट की गहराई 1 से 3 मिमी, और परिष्करण के लिए - 0.5 से 1 मिमी तक चुन सकते हैं। यदि अंतिम सतह को काट दिया जाता है, तो हटाए गए सामग्री की मोटाई कट की गहराई होगी।

फ़ीड राशि असाइन करना

मोड़ के लिए काटने की स्थिति की गणनाभाग - फ़ीड (एस) की एक क्रांति में काटने के उपकरण की गति की मात्रा के बिना कल्पना करना असंभव है। इसकी पसंद आवश्यक खुरदरापन और वर्कपीस की सटीकता की डिग्री पर निर्भर करती है, अगर यह परिष्करण कर रहा है। रफिंग करते समय, सामग्री की ताकत और इसकी स्थापना की कठोरता के आधार पर, अधिकतम फ़ीड का उपयोग करने की अनुमति है। आप नीचे दी गई तालिका का उपयोग करके आवश्यक फ़ीड का चयन कर सकते हैं।

S के चयन के बाद, इसे मशीन के पासपोर्ट में निर्दिष्ट किया जाना चाहिए।

काटने की गति

मोड को प्रभावित करने वाले बहुत महत्वपूर्ण मूल्यमोड़ते समय काटना, काटने की गति (v) और धुरी की गति (n) है। पहले मान की गणना करने के लिए, सूत्र का उपयोग करें:

वी = (π एक्स डी एक्स एन) / 1000,

जहां 3.12 के बराबर पाई की संख्या है;

डी भाग का अधिकतम व्यास है;

n धुरी गति है।

यदि अंतिम मान अपरिवर्तित रहता है, तोरोटेशन की गति जितनी अधिक होगी, वर्कपीस का व्यास उतना ही बड़ा होगा। यह सूत्र उपयुक्त है यदि धुरी की गति ज्ञात हो, अन्यथा सूत्र का उपयोग करना आवश्यक है:

वी = (सीमें एक्स केमें) / (टीम एक्स टी एक्स एस),

जहां टी और एस कट और फीड की पहले से गणना की गई गहराई हैं, और सीमें, केमें, टी - सामग्री के यांत्रिक गुणों और संरचना के आधार पर गुणांक। उनका मान डेटा तालिका काटने में पाया जा सकता है।

डेटा कैलकुलेटर काटना

मोड़ के लिए काटने की स्थिति की गणना करने में आपकी सहायता कौन कर सकता है? कई इंटरनेट संसाधनों पर ऑनलाइन कार्यक्रम इस कार्य को किसी व्यक्ति से भी बदतर नहीं करते हैं।

उपयोगिताओं का उपयोग करना संभव है जैसेएक स्थिर कंप्यूटर पर और एक टेलीफोन पर। वे बहुत सहज हैं और किसी विशेष कौशल की आवश्यकता नहीं है। फ़ील्ड में, आपको आवश्यक मान दर्ज करने होंगे: फ़ीड, कट की गहराई, वर्कपीस की सामग्री और काटने के उपकरण, साथ ही साथ सभी आवश्यक आयाम। यह आपको सभी आवश्यक डेटा की व्यापक और तेज़ गणना प्राप्त करने की अनुमति देगा।