В процеса на проектиране на системи, които осигуряватпроизводствени задачи се вземат предвид много оперативни нюанси. Всеки комплекс е индивидуален, но принципите на неговото изпълнение се основават на основен набор от изисквания. Системата трябва да бъде ефективна, надеждна, функционална и в същото време ергономична. Връзката между директната техническа част на производствената поддръжка и контролните задачи се осъществява от контролери за автоматизация на процесите. Те концентрират информация от различни технологични области, което е основата за вземане на определени решения.

Класификация на контролерите по приложение

Почти всяко съвременно предприятие вдо известна степен използва системи, които автоматизират работните процеси. Освен това естеството на изпълняваните функции може да бъде напълно различно. Така че, в областта на химическата промишленост, програмируемото оборудване чрез контролери контролира дозирането, обемите на подаване на насипни и течни материали, следи свойствата на различни вещества с помощта на сензори и т.н. В сектора на услугите на транспортните организации акцентът е върху управлението на енергийно оборудване, обикновено товарене и разтоварване. Разпространени са и универсалните контролери за автоматизация на системите за вентилация, отопление и водоснабдяване. Това е група от системи, които управляват комунални услуги в предприятия в различни области. Напротив, има високоспециализирани области, в които е необходимо да се разработят индивидуални системи за специфични нужди. Тези области включват петролната промишленост и металургичните заводи.

Как работят контролерите

Индустриалният контролер емикропроцесор, който осигурява хардуер и софтуер. Всъщност първата част обработва физическата работа на системата въз основа на вложената програма за изпълнение на задачи. Важен аспект на всяка конфигурация от този тип е регулаторната инфраструктура. Тоест софтуерната база е отговорна за вземането на определени решения, но в бъдеще получените сигнали се изпращат до командните точки, които се дават директно на работещото оборудване. По този начин контролерите за автоматизация управляват машини, конвейерни линии, техническо енергийно оборудване и др.

Друг също толкова важен компонент на гащеризонаинфраструктура за управление са сензори и индикатори, въз основа на които контролерът разработва решения или стратегически вериги, които определят режимите на работа на оборудването. Това могат да бъдат сензори, които оценяват състоянието на устройствата и блоковете, обслужваните материали, параметрите на микроклимата в производствената зона и други характеристики.

Архитектура на контролера за автоматизация

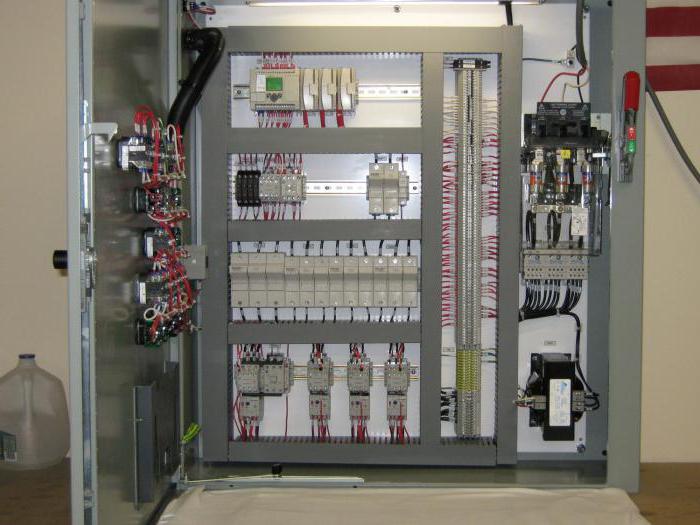

Архитектурата на контролера се разбира катонабор от компоненти, благодарение на които е реализирана функцията за управление на автоматизацията. Обикновено архитектурната конфигурация предполага наличието на процесор, мрежови интерфейси, устройство за съхранение и I / O системи в комплекса. Това е основна конфигурация, но в зависимост от нуждите на конкретен проект, съставът и характеристиките на отделните части могат да варират. Сложните контролери за автоматизация се наричат модулни. Ако традиционната проста архитектура е унифициран блок с типичен състав от функционални елементи, които не са достъпни за промяна от оператора, тогава в сложни архитектурни модели е внедрена многокомпонентна модулна конфигурация. Той позволява не само поддръжка на един затворен блок, но и на всеки модул поотделно. Сега си струва да разгледате по-подробно отделните части на архитектурата.

Разновидности на архитектурните модули

Представено е основното модулно устройствомикропроцесор. Неговата мощност зависи от това колко сложни могат да бъдат задачите, решавани от даден контролер. Устройството за съхранение също е важно. Той може да бъде интегриран в системата без възможност за допълнителни модификации. Но най-често се използват външни модули за флаш памет, които могат лесно да се променят в зависимост от текущите задачи. I / O устройствата носят голяма част от отговорността за действията, които предприемат контролерите за индустриална автоматизация. Чрез тези канали процесорът получава информация за обработка и след това дава съответните команди. В съвременните системи интерфейсните модули играят все по-голяма роля, от която зависят комуникационните възможности на контролера.

Основни характеристики на процесорния модул

При разработването на система за контрол това е особено важновземат предвид основните характеристики и възможности на микропроцесора. Що се отнася до основните експлоатационни параметри на този модул, те включват тактова честота, битова дълбочина, периоди на изпълнение на задачи, памет и др. Но дори тези характеристики не винаги стават решаващи, тъй като показателите за ефективност на съвременните дори бюджетни микропроцесори са достатъчни за обслужване на повечето производствени процеси. Много по-важно е да се определят комуникационните възможности и функции, които контролерите изпълняват, за да автоматизират работата на предприятието. По-специално, операторите поставят на първо място способността за работа с широк спектър от мрежови канали, интерфейси и програмни езици по отношение на изискванията. Отделно си струва да се отбележи възможността за свързване на дисплейни устройства, контроли, модерни дисплеи и други компоненти.

Операторски панел

Независимо от характеристиките на пълнежа на контролераза управление на неговите функции трябва да се осигури операторска станция със съответно реле. Външно подобни устройства наподобяват малък компютър, снабден с входни и изходни устройства, сензори за процеси и дисплей. Най-простите контролери за индустриална автоматизация предоставят възможност за програмиране чрез този панел. Освен това програмирането може да означава елементарни настройки на команди от начално ниво. Най-сложните операторски панели също извършват самодиагностика и самокалибриране.

Захранвания за автоматизация

Среден обхват на захранващото напрежениепромишлени контролери, е в диапазона от 12-48 V. Източникът обикновено е локална 220V мрежа. В същото време захранващият блок далеч не е винаги в близост до обслужваното оборудване. Например, ако контролерите се използват за автоматизиране на котелна централа в многоетапно металургично производство, тогава разпределената енергийна мрежа може да бъде на еднакво разстояние от няколко потребители на енергия. Тоест едната верига ще обслужва котела за меки метали, а другата за твърди. В този случай напрежението в линиите също може да се промени.

заключение

Всички системи за автоматизация на работния процесса по-плътно включени в инфраструктурата на съвременните предприятия. Съответно контролерите за системи за автоматизация в различни модификации стават широко разпространени. Само по себе си поддръжката на такова устройство не изисква специални разходи. Основните трудности при работата с това оборудване са свързани с качеството на програмиране и оптимизирането на конфигурационното оформление. Но в същото време, за да се опростят функциите на оператора, модулите, които приемат самонастройка според основните данни, въведени от потребителя, стават все по-популярни.