Amoniak (NH3) jest substancją chemicznąłączenie wodoru z azotem. Swoją nazwę zawdzięcza greckiemu słowu „hals ammniakos” lub łacińskiemu „sal ammoniacus”, które są tłumaczone w ten sam sposób - „amoniak”. Była to taka substancja zwana chlorkiem amonu, którą pozyskiwano na libijskiej pustyni w oazie amonowej.

Amoniak uważany jest za substancję bardzo trującą,które mogą podrażniać błony śluzowe oczu i dróg oddechowych. Głównymi objawami zatrucia amoniakiem są obfite łzawienie, duszność i zapalenie płuc. Ale jednocześnie amoniak jest cenną substancją chemiczną, która jest szeroko stosowana do otrzymywania kwasów nieorganicznych, na przykład azotowych, cyjanowodorowych, a także soli zawierających mocznik i azot. Ciekły amoniak jest doskonałym czynnikiem roboczym do pojemników i maszyn chłodniczych, ponieważ ma wysokie ciepło właściwe parowania. Wodne roztwory amoniaku są stosowane jako nawozy płynne, a także do amonizacji superfosfatów i mieszanin nawozowych.

Produkcja amoniaku z gazów odlotowych w procesie koksowania węgla jest najstarszą i najbardziej dostępną metodą, ale dziś jest już przestarzała i praktycznie nie jest stosowana.

Jest to nowoczesny i podstawowy sposóbprodukcja amoniaku w przemyśle w oparciu o proces Habera. Jego istota polega na bezpośrednim oddziaływaniu azotu i wodoru, które następuje w wyniku konwersji gazów węglowodorowych. Jako surowiec stosuje się zwykle gaz ziemny, gazy rafineryjne, towarzyszące im gazy ropopochodne i gazy resztkowe z produkcji acetylenu. Istota metody konwersji produkcji amoniaku polega na rozkładzie metanu i jego homologów w wysokich temperaturach na składniki: wodór i tlenek węgla z udziałem utleniaczy - tlenu i pary wodnej. Jednocześnie powietrze wzbogacone w tlen lub powietrze atmosferyczne jest mieszane z konwertowanym gazem. Początkowo reakcja wytwarzania amoniaku w oparciu o skonwertowany gaz przebiega z wydzieleniem ciepła, ale ze spadkiem objętości początkowych produktów reakcji:

N2 + 3H2 ↔ 2NH3 + 45,9 kJ

Jednak produkcja amoniaku na skalę przemysłowąodbywa się z użyciem katalizatora i w sztucznie stworzonych warunkach, które zwiększają wydajność gotowego produktu. W atmosferze, w której uzyskuje się amoniak, ciśnienie wzrasta do 350 atmosfer, a temperatura do 500 stopni Celsjusza. W tych warunkach wydajność amoniaku wynosi około 30%. Gaz jest usuwany ze strefy reakcyjnej metodą chłodzenia, a azot i wodór, które nie przereagowały, są zawracane do kolumny syntezowej i mogą ponownie uczestniczyć w reakcjach. W trakcie syntezy bardzo ważne jest oczyszczenie mieszaniny gazów z trucizn katalitycznych, substancji, które mogą zniweczyć działanie katalizatorów. Takie substancje to para wodna, CO, As, P, Se, O2, S.

Jako katalizator w reakcjach syntezy azotua wodór to porowate żelazo z domieszkami tlenków glinu i potasu. Tylko ta substancja, spośród wszystkich 20 tysięcy wcześniej wypróbowanych, pozwala na osiągnięcie stanu równowagi reakcji. Ta zasada uzyskiwania amoniaku jest uważana za najbardziej ekonomiczną.

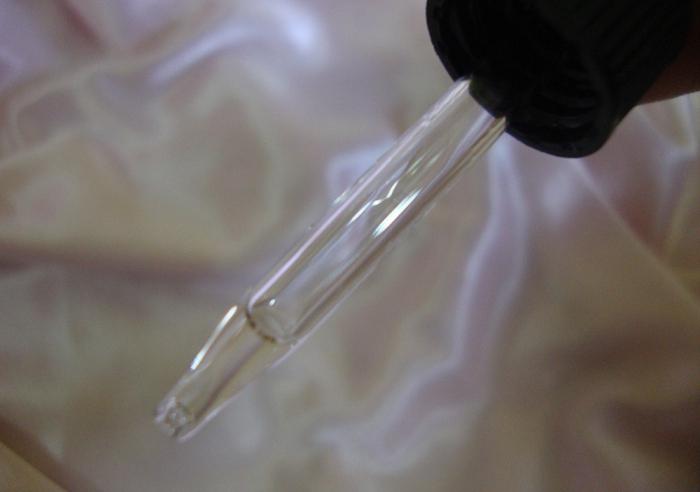

Produkcja amoniaku w laboratorium oparta jest na technologii wypierania go z soli amonowych silnymi alkaliami. Ta reakcja jest schematycznie przedstawiona w następujący sposób:

2NH4CI + Ca (OH) 2 = 2NH3 ↑ + CaCl2 + 2H2O

lub

NH4Cl + NaOH = NH3 ↑ + NaCl + H2O

Aby usunąć nadmiar wilgoci i wysuszyć amoniak, toprzeszedł przez mieszaninę wodorotlenku sodu i wapna. Uzyskanie bardzo suchego amoniaku uzyskuje się rozpuszczając w nim metaliczny sód, a następnie destylując mieszaninę. Najczęściej takie reakcje przeprowadza się w zamkniętym układzie metalowym pod próżnią. Ponadto taki system musi wytrzymywać wysokie ciśnienie, które jest osiągane przez wydzielanie oparów amoniaku do 10 atmosfer w temperaturze pokojowej.