Nel processo di progettazione di sistemi che fornisconoattività di produzione, vengono prese in considerazione molte sfumature operative. Ogni complesso è individuale, ma i principi della sua implementazione si basano su una serie di requisiti di base. Il sistema deve essere efficiente, affidabile, funzionale e allo stesso tempo ergonomico. Il collegamento tra la parte tecnica diretta del supporto alla produzione e le attività di controllo è implementato dai controllori per l'automazione dei processi. Concentrano le informazioni provenienti da diverse aree tecnologiche, che è la base per prendere determinate decisioni.

Classificazione dei responsabili del trattamento per applicazione

Quasi ogni impresa moderna inin una certa misura utilizza sistemi che automatizzano i processi di lavoro. Inoltre, la natura delle funzioni svolte può essere completamente diversa. Quindi, nel campo dell'industria chimica, le apparecchiature programmabili tramite controller controllano il dosaggio, il volume di fornitura di materiali sfusi e liquidi, monitorano le proprietà di varie sostanze utilizzando sensori, ecc. Nel settore dei servizi delle organizzazioni di trasporto, l'accento è posto sulla gestione delle apparecchiature elettriche, di solito carico e scarico. Sono anche diffusi controllori universali per l'automazione dei sistemi di ventilazione, riscaldamento e approvvigionamento idrico. Si tratta di un gruppo di sistemi che gestiscono servizi di pubblica utilità presso imprese in vari settori. Al contrario, esistono aree altamente specializzate in cui è necessario sviluppare sistemi individuali per esigenze specifiche. Queste aree includono l'industria petrolifera e gli impianti metallurgici.

Come funzionano i controller

Il controller industriale èmicroprocessore, che fornisce hardware e software. La prima parte, infatti, gestisce il funzionamento fisico del sistema in base al programma di esecuzione dei task annidati. Un aspetto importante di qualsiasi configurazione di questo tipo è l'infrastruttura normativa. Cioè, la base del software è responsabile di prendere determinate decisioni, ma in futuro i segnali ricevuti vengono inviati ai punti di comando che vengono forniti direttamente alle apparecchiature di lavoro. Pertanto, i controller di automazione controllano macchine, linee di trasporto, apparecchiature di potenza tecnica, ecc.

Un'altra componente altrettanto importante della tutainfrastrutture di controllo sono sensori e indicatori, sulla base dei quali il controllore sviluppa soluzioni o catene strategiche che determinano le modalità di funzionamento delle apparecchiature. Possono essere sensori che valutano lo stato di dispositivi e unità, i materiali serviti, i parametri microclimatici nell'area di produzione e altre caratteristiche.

Architetture del controller di automazione

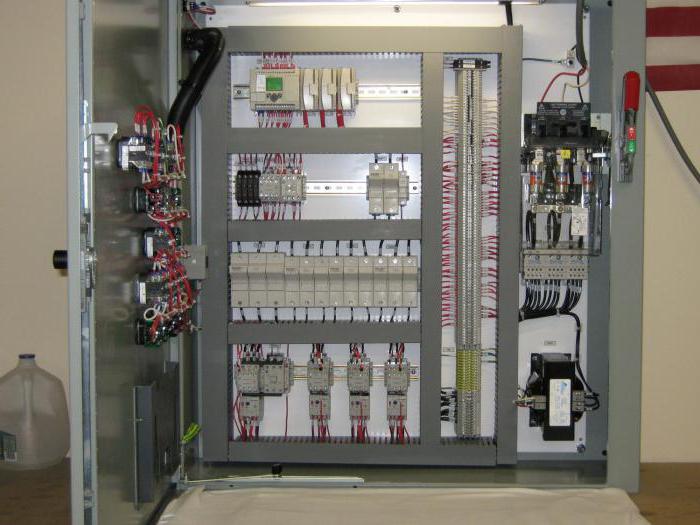

L'architettura del controller è intesa comeun insieme di componenti grazie ai quali è implementata la funzione di controllo dell'automazione. Tipicamente, la configurazione architetturale presuppone un processore, interfacce di rete, dispositivo di archiviazione e sistemi I / O nel complesso. Questa è una configurazione di base, ma a seconda delle esigenze di un particolare progetto, la composizione e le caratteristiche delle singole parti possono variare. I controller complessi per l'automazione sono chiamati modulari. Se l'architettura semplice tradizionale è un blocco unificato con una composizione tipica di elementi funzionali che non sono disponibili per la modifica da parte dell'operatore, allora nei modelli architettonici complessi viene implementata una configurazione modulare multicomponente. Permette non solo la manutenzione di una singola unità chiusa, ma anche di ogni modulo separatamente. Ora vale la pena esaminare più in dettaglio le singole parti dell'architettura.

Varietà di moduli di architettura

Viene presentato il dispositivo modulare di basemicroprocessore. La sua potenza determina la complessità delle attività risolte da un particolare controller. Anche il dispositivo di archiviazione è importante. Può essere integrato nel sistema senza possibilità di ulteriori modifiche. Ma molto spesso vengono utilizzati moduli di memoria flash esterni, che possono essere facilmente modificati a seconda delle attività correnti. I dispositivi I / O hanno gran parte della responsabilità delle azioni intraprese dai controllori di automazione industriale. Attraverso questi canali, il processore riceve le informazioni per l'elaborazione e quindi fornisce i comandi appropriati. Nei sistemi moderni, i moduli di interfaccia giocano un ruolo crescente, da cui dipendono le capacità di comunicazione del controllore.

Caratteristiche principali del modulo processore

Quando si sviluppa un sistema di controllo, è particolarmente importantetenere conto delle caratteristiche e delle capacità di base del microprocessore. Per quanto riguarda i principali parametri di funzionamento di questo modulo, essi includono frequenza di clock, profondità di bit, periodi di esecuzione dei task, memoria, ecc. dei processi produttivi. È molto più importante determinare le capacità e le funzioni di comunicazione che i controllori eseguono per automatizzare il lavoro di un'azienda. In particolare, al primo posto in termini di requisiti, gli operatori mettono la capacità di lavorare con un'ampia gamma di canali di rete, interfacce e linguaggi di programmazione. Separatamente, vale la pena notare la possibilità di collegare dispositivi di visualizzazione, controlli, display moderni e altri componenti.

Pannello operatore

Indipendentemente dalle caratteristiche del riempimento del controllerper controllarne le funzioni è necessario prevedere una postazione operatore con relativo relè. Esternamente, tali dispositivi assomigliano a un piccolo computer dotato di dispositivi di input e output, sensori di processo e un display. I più semplici controllori per l'automazione industriale prevedono la possibilità di programmazione tramite questo pannello. Inoltre, programmazione può significare installazioni elementari di comandi entry-level. I pannelli operatore più sofisticati eseguono anche autodiagnostica e autocalibrazione.

Alimentatori per automazione

Intervallo medio di tensioni di alimentazionecontrollori industriali, è nell'intervallo di 12-48 V. La sorgente è solitamente una rete locale a 220 V. Allo stesso tempo, l'alimentatore è ben lungi dall'essere sempre in prossimità dell'apparecchiatura in manutenzione. Ad esempio, se i controller vengono utilizzati per automatizzare una caldaia in una produzione metallurgica multistadio, una rete di alimentazione distribuita può essere equidistante da diversi consumatori di energia. Cioè, un circuito servirà la caldaia per i metalli teneri e l'altro per quelli duri. In questo caso, anche la tensione nelle linee può cambiare.

conclusione

Tutti i sistemi di automazione del flusso di lavoroentrare più densamente nelle infrastrutture delle imprese moderne. Di conseguenza, si stanno diffondendo controllori per sistemi di automazione in varie modifiche. Di per sé, la manutenzione di un tale dispositivo non richiede costi speciali. Le principali difficoltà nel lavorare con questa apparecchiatura riguardano la qualità della programmazione e l'ottimizzazione del layout di configurazione. Ma allo stesso tempo, per semplificare le funzioni dell'operatore, stanno diventando sempre più diffusi i moduli che assumono l'auto-tuning in base ai dati di base inseriti dall'utente.