Основата на линейните измервания във всяка индустрияпромишленост - равнинно-паралелни габаритни блокове (KMD). Те се използват за съхраняване на единица дължина и възпроизвеждането й. А също и за проверка на измервателните уреди, тяхното калибриране и настройка на нула на устройства, прехвърляне на размери за необходимите настройки и служат като естествена мярка за размерите на всички видове части. Набор от плоскопаралелни блокове с паралелен габарит ви позволява да извършвате работа по маркиране със специална точност и да регулирате машината. Основната функция на KMD се счита за поддържане на единството на мерките в различни индустрии.

Основни понятия

Инструменти, използвани катоизмервателните уреди в промишлени предприятия, в ремонтни организации или служби, трябва периодично (систематично) да се проверяват за точността на измерванията. Естествено, за проверка не е възможно да се достави измервателният инструмент от различни индустрии до институциите, където се намират референтните размери.

Тази процедура, без да напускате предприятието,позволяват да се държат габаритни блокове (равнинно паралелни). Те са пример или стандарт за мярка за дължина. Външно устройството изглежда като паралелепипед или цилиндър с номерирани размери, разположени между измервателните равнини.

Основната задача на плочките Johanson е да запазятмерни единици и нейното предаване. Блоковете с паралелни равнини се използват за калибриране, проверка и / или задаване на размери на различни измервателни устройства (калибър, микрометър, синусоидна линийка, индикатор и др.), Както и на устройства за управление на производството и шаблони.

Точно както преди сто години

За първи път са произведени габаритни блоковеот швейцарската фирма "Johanson". Изработени от стомана под формата на правоъгълни паралелепипеди, те се появиха на Парижкото световно изложение през 1900 година. Благодарение на производителя името „плочки Йохансон“ отдавна придружава крайните мерки за дължина (равнинно успоредни). Малко по-късно те станаха просто „плочки“.

В Съветския съюз KMD за първи път се произвежда във фабриките в Сестрорецк и Тула. Те бяха поставени в серия във фабриките на Красни Инструменталщик в град Киров и в московската Калибра в началото на 30-те години.

В днешно време с появата на лазерни безконтактниинтерферометри, електрически измервателни уреди, дълги измервателни уреди, машини за измерване на координатни точки, висотомери и други устройства за перфектни измервания, ролята, предназначението и използването на CMD са претърпели значителни промени. Въпреки това основното основно качество - материалният носител на размера - все още е незаменим. И това е въпреки големия брой съвременни оптични и електронни устройства за точни измервания.

Самолетни блокове (плочкиJohanson) се произвеждат с размери, които между измервателните равнини са от 0,5 до 1000 mm. Ако е необходимо да се получи произволен размер, който не е предвиден от тази мярка за дължина, предвиденият размер трябва да бъде съставен от подходящите плочки чрез шлайфане на крайните блокове един към друг. Притискането трябва да се извършва, докато плочките се слепват (т.е. те не трябва да се разпадат).

От каква полза

Днес габаритните блокове (плоскопаралелни) се топят от високолегирана стомана. Те също са направени от керамика и твърди сплави.

Стомана KMD

Мерки за дължина, направени например от стоманахром, разтрийте добре повърхностите на предметите на измервателните стелажи и други мерки. Техните работни повърхности са доста устойчиви на износване, което обяснява увеличения експлоатационен живот.

Стоманените мерки трябва да бъдат втвърдени ислед това изкуствено стареене, което прави възможно поддържането на точния размер за дълго време. Твърдостта на работната повърхност на стоманените плочи Johanson винаги е най-малко 800 HV.

Недостатъците включват специаленчувствителност към износване на работни повърхности, драскотини и възможна корозия. Преди започване на работа с ПКМД защитната смазка се отстранява от тях и след извършената работа се нанася отново. Мерките за дължина (крайна равнина-паралелно), които GOST прилага само за тези, направени от стомана, са податливи на промени в температурните условия, включително топлината на ръцете на оператора.

KMD от славата на твърдите сплави

Волфрам карбид топене плочки,десет пъти по-здрави от стоманата. Освен това те имат перфектни свойства на притискане. Твърдостта на работната повърхност на карбидната мярка е почти два пъти (1400 HV) твърдостта на тази повърхност от стоманени плочки. Има само един недостатък - голяма тежест. Следователно карбидните габаритни блокове не могат да се използват за сглобяване на блокове за работа с големи размери.

Самолетни блокове (плочкиJohanson), изработени от циркониева керамика, се считат за най-устойчиви на драскотини и износване на работната повърхност. Както знаете, керамиката не се страхува от корозия и следователно влажността на ръцете на оператора не засяга плочите, изработени от циркониева керамика (за разлика от карбид и стомана). Мерките за дължина от този материал имат най-голяма стабилност и най-дълъг експлоатационен живот, което прави възможно увеличаването на периода между проверките.

KMD, изработени от керамика, не магнетизират, не изискват специална антикорозионна защита и не привличат прах. Те също са стабилни и могат да поддържат размер за дълго време.

Анализът показа, че стоманата икерамичните блокове имат близък по стойност коефициент на топлинно линейно разширение. Този индикатор дава възможност за подреждане на блокове KMD от керамични и стоманени плочки, което прави мерките от тези материали напълно взаимозаменяеми.

Стъкло KMD

Измервателните блокове също са направени от стъкло.Те се използват за проверка на абразия и плоскост. А също и за проверка на равнината на прецизни работни повърхности, например маси, пиедестали. Стъклените композитни конструкции се произвеждат с диаметър от 50 mm до 75, неплоскост по-малка от 0,125 микрона и дебелина 15-20 mm.

Как работи

Прехвърлянето и запазването на точния размер с помощта на плоскопаралелни габаритни блокове протича както следва.

На специална инсталация за измервания се проверяват размерите на първата категория примерни габаритни блокове.

Крайни мерки за дължина (равнинно паралелни), имащисертифицирането на плочки с най-висока точност се съхранява изключително в лабораторните помещения на Държавния стандарт. В промишлените предприятия, в зависимост от изискванията на стандартите за точност на продуктите, се използват плочки от втори до пети клас. Предаването на точния размер е периодично сравняване на плочките от първи клас и плочките от втори клас. След това последното - с плочки от трета категория и след това по схемата. По този начин в промишлените предприятия се проверяват всички измервателни устройства, от точни до груби. Резултатите от извършените проверки се въвеждат в паспорта на всяко устройство.

Притискане на KMD

Разглежда се притискане по отношение на габаритни блоковеефектът от две слепени плочки. Блоковете с паралелни равнини са полирани, така че когато се комбинират, остатъците от въздух се отстраняват и само атмосферното налягане им влияе. Повърхностното напрежение на останалите капчици от промивната течност и взаимодействието между молекулите на материала, от който са направени плочките, увеличават силата на натиск.

Ако равнинно-паралелни габаритни блоковеполирани, те ще се търкат перфектно. Тази способност на плочките да измерват дължини се счита за задължителна. За загубата на това качество означава износване на повърхността на мярката.

Необходими аксесоари

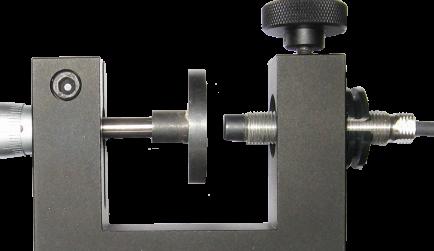

За събиране на плочки в KMD блокове и фиксирането имза да се осигури лекота на използване, се използва набор от аксесоари за плоскопаралелни блокове. Той е широко използван. Аксесоари, например, са необходими за проверка или оразмеряване на различни измервателни устройства. Това могат да бъдат микрометрични и индикаторни отвори, калибри и др.

Комплектът задължително включва страни от различниразмери, което прави възможно извършването както на вътрешни, така и на външни измервания. Това е особено важно при производството на високопрецизни продукти в малки серии. В този случай аксесоарите трябва да бъдат настроени на максималния размер на продукта, който ще се произвежда, и на минималния. Тоест те се използват като двустранен габарит с проходна страна и непроходна.

За работа по маркиране се използва допълнителен комплект за маркиране, към който са прикрепени държачи за особено точни измервания.

Комплектът включва още:замазки, равнинно паралелни и радиални страни, триъгълна линийка, централна и изтегляща страна, основа, крекери и сонди. Последните са необходими, за да се определи размерът на пролуката между повърхностите с лак. Styli са стоманени плочи с минимален размер 0,02 mm и максимален размер 1,0 mm. Тяхната градация е 0,01 mm и 0,05 mm.

За да определите празнината с манометър,трябва да го поставите между повърхностите. Сондата трябва да се движи с малко усилия и при никакви обстоятелства не трябва да потъва или да се движи свободно. Според сумата от дебелината на сондите, които са влезли напълно в процепа, се определя неговата стойност.

Калибриране и проверка на KMD

Блоковете с паралелни равнини са много важни в йерархичната верига на предаване на размера от извадка с дължина (метър): те са стабилен носител на материал с константа на размера.

Прехвърляне на еталонния измервателен уред, чиято основа едължината на вълната на светлината, преминала към еталонните габаритни блокове, използвайки измервания на дълбоки смущения. По този начин се получава стандартна мярка за дължина, която принадлежи към клас К. Освен това, съгласно схемата за проверка, тя се прехвърля към други мерки.

В съответствие с основната цел на KMD(осигуряване на еднаквост на измерванията и прехвърляне на размерите на референтната дължина) са разработени схеми за проверка. За същите цели се измерват дължини с различна точност по категории и класове. Калибрирането на мерките за дължина (край, равнина-паралел) се извършва със специални устройства.

Първият от тях беше специално изобретенмикрометър. Отличаваше се с повишена точност. Минаха години, устройствата бяха подобрени. Днес те осигуряват резултати с най-висока точност и вече не са рядкост. Много лаборатории разполагат с инструменти за калибриране. В допълнение, CMD може лесно да бъде проверен с инкрементални и индуктивни фотоелектрически компаратори, които са свободно достъпни. А методите за извършване на измервания на тези устройства са разработени отдавна. Предимството на този метод е опростяването на диаграмата за калибриране на блока. Някои недостатъци се считат за високата цена на устройствата и високите изисквания за квалификацията на специалист, работещ с тях. И граница на грешка. Толкова е малко, че е трудно да се проверят повторно резултатите от измерванията на други устройства.

Основни методи за проверка

Има четири метода за проверка:

- Непряко измерване на зададената точка.

- Директни измервания на дадена стойност.

- Сравнение с помощта на компаратор.

- Директно сравнение с референцията.