Много корозије годишње нестаје услед корозијеметал. Међутим, још већа штета настаје због квара металних производа као последица корозије. Трошкови потребни за замену делова или поправке опреме, аутомобила, морских и речних пловила, опреме која се користи у хемијској производњи, много пута прелазе трошкове материјала који је ушао у њихову производњу.

Значајни губици су индиректни.Ту спадају, на пример, цурење гаса или нафте из цевовода оштећених корозијом, кварење хране, уништавање грађевинских конструкција и још много тога. Стога је борба против корозије метала од пресудне важности.

Зашто је уништавање металних материјала?

Пре него што пређемо на питање шта је то корозијски челик, погледајмо концепт корозије и суштину овог процеса.

Преведено са латинског цорродер - ерозија.Споро спонтано уништавање метала и легура на бази њих, које настају под хемијским утицајем околине, назива се корозија. Узрок овог уништења је хемијска интеракција (редокс реакција) металних материјала са гасовитим или течним медијумом у коме се налазе.

Шта су челици и легуре отпорни на корозију?

Производи од нерђајућег и топлотно отпорног челикањихове легуре су дизајниране да раде у агресивним окружењима на високим или обичним температурама. Стога је главни захтев за материјале из ове групе отпорност на топлоту (отпорност на деловање гасовитог медијума или паре високих температура) или отпорност на корозију (способност ефикасног одолијевања утицајима агресивних фактора на уобичајеној температури).

Коррозионная стойкость свойственна металлическим производи на чијој се површини у непријатељском окружењу формира јак пасивирајући филм, који спречава продор дубљих слојева метала и интеракцију агресивних материја са њима.

Другим речима, челик отпоран на корозију је челик који је отпоран на међугрануларну, хемијску, електрохемијску и другу корозију.

Хемијски састав

Својства метала одређују се његовом хемикалијомкомпозиција. Када је садржај хрома 12-13%, челик постаје нехрђајући, односно стабилан у атмосфери и хемијским окружењима. Повећање садржаја хрома до 28-30% чини га стабилним у агресивним окружењима.

Између осталих елемената за које се користилегирање, укључује манган, алуминијум, титанијум, никл. Најчешће коришћене легуре, у којима просечни садржај никла износи 10%, хром - 18%, угљеник - од 0,08 или 0,12%, титан - 1% (12Кс18Х10Т - челик отпоран на корозију, ГОСТ 5632).

Класификација микроструктуре: нерђајући челик од аустенитног типа

Сопротивляемость этого класса коррозионному изложеност се повећава због легирања никла (од 5 до 15%) и хрома (са 15 на 20%). Аустенитне легуре су неосјетљиве на интергрануларну корозију, под условом да је садржај угљеника у њима нижи од границе растворљивости у аустениту (0,02-0,03% или мање). Немагнетна, добро заварена, хладна и врућа деформација. Имају одличну прилагодљивост. Ово је најбољи челик за производњу затварача, заварених конструкција и примена у разним индустријама.

Мартенситиц цласс

Нехрђајући челици у класи мартензитамогу бити магнетни и имати више - у поређењу са аустенитним - показатељима максималне тврдоће. Отврдњавање се постиже отврдњавањем и каљењем. Добро прилагођени за производњу производа намењених за употребу у средњим и ниским интензитетима (на пример, одређени број прехрамбених производа или израда бритвица).

Феритна класа

Са високом отпорношћу на корозију, својства овихкласе су сличне благом челику. Просечни садржај хрома је 11-17%. Користе се у производњи кућанских апарата, елемената архитектонског уређења ентеријера, кухињског прибора.

Аустенитно-феритна класа

Нехрђајући челик отпоран на корозијукласе карактерише смањени садржај никла и висок садржај хрома (од 21 до 28%). Ниобијум, титанијум и бакар делују као додатни легирајући елементи. После термичке обраде, однос ферита и аустенита је отприлике један према један.

По јачини, аустенит-феритни челици прелазеаустенитиц удвостручен. У исто време су дуктилне, добро подносе ударна оптерећења, имају низак ниво корозионог пуцања и високу отпорност на интергрануларну корозију. Препоручује се за употребу у грађевинарству, производњи, за производњу производа који ће бити у контакту с морском водом.

Аустенитно-мартензитна класа

Садржај хрома је од 12 до 18%, никла је 3,7до 7,5%. Додатни елементи - хром и алуминијум. Отврдне се очврснућем (т> 975 ° Ц) и накнадним каљењем (т = 450-500 ° Ц). Аустенитно-мартензитни нехрђајући челици су добро заварени и имају висока механичка својства.

Нерђајући челик: цена (фактори који утичу на формирање)

Корозијски отпорни метали укључујускупи легирајући елементи као што су хром, никл, титанијум, молибден. Њихова вредност је пресудна у одређивању цена. Будући да друге врсте (карбонски, конструкцијски, куглични, алати итд.) Садрже наведене елементе у много мањим количинама, трошак челика отпорних на корозију је увек већи у односу на њих. Међутим, цена може да варира у зависности од услова на тржишту и трошкова потребних за производњу нехрђајућег челика.

Механичка својства

Класе челика отпорних на корозију морају имати механичка својства која задовољавају захтеве утврђених производних стандарда. Они укључују:

- Максимална тврдоћа Бринелл-а (ХБ);

- издужење (%);

- чврстоћа приноса (Н / мм)2);

- влачна чврстоћа (Х / мм)2).

Након производње свака серија (топљење)комерцијални производи се провјеравају у складу са механичким својствима и микроструктуром челика разреда ГОСТ. Резултати лабораторијских испитивања узорака наведени су у сертификату о производњи.

Систем класирања челика

Велики број легура и челика производи се у разним државама света. У исто вријеме, још увијек не постоји јединствени међународни систем за њихово означавање.

У Сједињеним Америчким Државама делује одмахнеколико система за означавање. Ова ситуација, због великог броја организација за стандардизацију (АЈС, АНСИ, АЦЈ, САЕ, АВС, АСТМ, АСМЕ), ствара одређене потешкоће партнерима, извођачима и купцима металних производа америчких произвођача из других земаља.

У Јапану је челик обележен словима и бројевима,назначујући њихову групу (нисколегиране, високолегиране, посебне наменске легуре, средње легиране, висококвалитетне, висококвалитетне итд.), њен серијски број и својства метала.

У земљама Европске уније ознаке су регулисане стандардом ЕН 100 27, који дефинише процедуру према којој су додељени име и серијски број.

У Руској Федерацији, развијена удоба алфанумеричког система Совјетског Савеза, у складу са којим су означене врсте челика. ГОСТ прописује да се легирајућим хемијским елементом који је део метала означи великим словима.

За манган је Г, силицијум - Ц, хром - Кс, никл - Х, молибден - М, волфрам - Б, ванадијум - Ф, титан - Т, алуминијум - Иу, ниобијум - Б, кобалт - К, цирконијум - Ц, бор - Р.

Бројеви иза слова означавају садржајлегирање елемената у процентима. Ако састав челика садржи мање од 1% легирајућих елемената, тада се та вредност не ставља са садржајем од 1 до 2% након слова које су ставили 1. Двоцифрени број наведен на почетку класе је неопходан да би се назначио просечни садржај угљеника у стотинама процената у саставу марке.

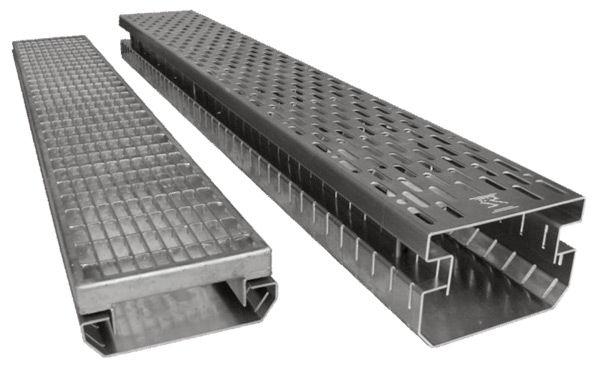

Асортиман производа од нехрђајућег челика

Челик отпоран на корозију користи се за производњу следећих производа:

- термички обрађени лијевани и полирани листови;

- термички необрађени листови;

- термички необрађени и нерезбарени листови;

- топлотне, хладне и вруће деформисане бешавне цеви;

- топло ваљане челичне траке за општу намену;

- калибрирани шестерокут;

- инок кругови;

- нерђајућа жица (термички обрађена и хладно вучена);

- одливци са посебним својствима;

- отковци;

- друге врсте за које су развијени ГОСТ-ови и техничка упутства (ТУ).

Сцопе

Являясь одним из лучших образцов прочности, естетиком, отпорношћу на разорну силу корозије и високим температурама, рециклабилношћу и трајношћу, уз одличну површинску превлаку која испуњава све санитарне и хигијенске захтеве, челик отпоран на корозију широко се користи у готово свим областима економске и економске активности.

Нерђајући челик је велика потражња упетрохемијска, хемијска, целулозна и папирна, прехрамбена индустрија, грађевинарство, електропривреда, бродоградња и транспортни инжињеринг, у областима инструментације и заштите животне средине.

Ефикасност и трајност производа,израђена је од нерђајућег челика, одређена правилним избором њене класе и марке, разумевањем физичко-хемијских својстава и структуре микроструктуре. Користећи метале отпорне на штетне ефекте корозије, у строгом складу са њиховим својствима, добијамо прилику да искористимо све неоспорне предности савремене технологије.