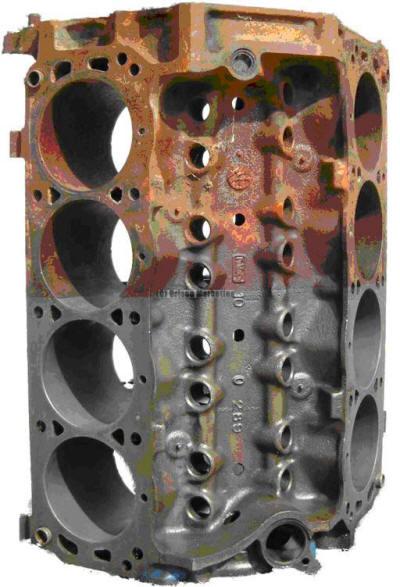

毎年、全金属の約4分の1、世界で生産されたものは、腐食プロセスの進展と経過により失われています。化学産業における機器の修理や交換、通信に関連するコストは、製造に必要な材料のコストよりも数倍高いことがよくあります。腐食は通常、環境の影響下での金属およびさまざまな合金の自然破壊と呼ばれます。ただし、これらのプロセスから身を守ることができます。腐食に対する保護のさまざまな方法と、露出の種類があります。化学業界では、最も一般的なタイプの腐食は、ガス、大気、電気化学です。

出口

この場合の闘争の方法の選択は依存しません金属自体の特性だけでなく、その動作条件についても。腐食防止方法は、特定の要因に従って選択されますが、多くの問題がここで発生します。特別な問題は、プロセス中に変化するパラメーターを持つマルチコンポーネント環境のオプションの選択に関連しています。これは化学業界では一般的です。実際に使用される腐食防止の方法は、環境と金属への影響の性質に応じて分類されます。

環境への影響

中世でも特別比較的少量で導入された物質で、腐食性環境の攻撃性を低下させることができました。これらの目的のために、油、樹脂およびデンプンを使用することが慣習でした。過去の期間にわたって、ますます多くの新しい腐食防止剤が登場しています。現時点では、ロシアでのみ数十社の製造業者を数えることができます。金属腐食防止剤は、手頃な価格のため、広く普及しています。それらは、タンク、貯水池、冷却システム、蒸気ボイラー、その他の化学ユニットなど、腐食性媒体が一定またはほとんど再生可能でないシステムで最も効果的です。

プロパティ

腐食防止剤は有機的であり、無機質。液体や気体への暴露から保護することができます。ほとんどの場合、石油産業の腐食防止剤は、電気化学的損傷の陽極および陰極プロセスの抑制、不動態化および保護膜の形成に関連しています。これの本質を見ることができます。

陽極腐食防止剤はに基づいて動作します名前の不動態化剤の出現の理由であった腐食性金属表面の陽極領域の不動態化。この能力において、無機起源のオキシダントが伝統的に使用されている:硝酸塩、クロム酸塩およびモリブデン酸塩。それらは陰極表面で容易に還元されます。そのため、それらはデポラライザと同様になり、腐食性金属イオンを含む溶液への陽極遷移の速度を低下させます。

いくつかは陽極減速材と見なされます。酸化特性の存在によって特徴付けられない化合物:ポリリン酸塩、リン酸塩、安息香酸ナトリウム、ケイ酸塩。抑制剤としてのそれらの作用は、不動態化剤の役割が割り当てられている酸素の存在下でのみ明らかになります。これらの物質は、金属表面に酸素を吸着させます。加えて、それらは、保護膜の形成による陽極溶解プロセスの阻害を引き起こします。保護膜は、阻害剤と溶液に入る金属イオンとの相互作用の難溶性生成物から構成されます。

特徴

アノード金属腐食防止剤が受け入れられます特定の条件下でそれらは遅延剤から破壊的なプロセスの開始者に変わるため、危険として分類されます。これを回避するために、腐食電流密度は、アノードセクションの絶対不動態化が形成される密度よりも高いことが必要です。不動態化剤の濃度は、特定の値を下回ってはなりません。さもないと、不動態化が発生しないか、不完全になります。後者のオプションは、アノード表面の減少、深さの増加、および小さな領域での金属破壊の速度の増加を引き起こすため、大きな危険を伴います。

必要条件

効果的な保護を提供するためにアノード抑制剤の濃度が、保護されている製品のすべてのゾーンで最大値を超えて維持される場合は可能です。これらの物質は、培地のpHレベルに非常に敏感です。クロメートとナイトレートは、熱交換器で最も一般的に使用され、パイプの表面保護を提供します。

陰極抑制剤

それらの保護効果の点では、これらの物質は異なります陽極のものと比較して効率が低い。それらの作用は、媒体の局所的アルカリ化がカソード部位で不溶性生成物の形成をもたらし、表面の一部を溶液から隔離するという事実に基づいています。このような物質は、例えば、重炭酸カルシウムであり得、これは、溶解されにくい沈殿物の形態でアルカリ性媒体中に炭酸カルシウムを放出する。カソード腐食防止剤は、その組成が使用環境に依存しますが、含有量が不十分であっても、破壊プロセスの増加にはつながりません。

種

陰極としての中性媒体および無機物質はしばしばアノード抑制剤として作用しますが、強酸性溶液ではそれらは助けることができません。有機物質は酸の製造における減速剤として使用され、分子は特定のまたは極性の基、例えばアミン、チオ尿素、アルデヒド、炭酸塩およびフェノールを含んでいます。

たとえば、と呼ばれる有機化合物「ペンタ-522」-油と水溶性。トンあたりわずか15-25グラムの消費で90%以上の保護を提供できます。商標「Amincor」の下で製造された腐食防止剤は、揮発性ではなく、不快な臭いがなく、非毒性のカルボン酸のエステル化の生成物です。その投与量は、実際の環境がどれほど腐食性があるかを確立した後でのみ決定されます。

金属への影響

この保護方法のグループは、さまざまなコーティングの使用。これらは、塗料とニス、金属、ゴム、その他のタイプです。彼らはさまざまな方法で適用されます:スプレー、電気めっき、ゴム引きなど。それぞれを検討することができます。

ガムは一般的にゴムのコーティングによる腐食。これは、塩素の製造でしばしば必要になります。ゴムコンパウンドは耐薬品性が向上しており、攻撃的な媒体や腐食の影響からコンテナ、バス、その他の化学機器を確実に保護します。ガムは冷たくても熱くてもよく、これはエポキシとフッ素樹脂の混合物の加硫方法によって行われます。

正しく選択するだけでなく、適用することも重要です腐食防止剤。メーカーは通常、この問題についてかなり明確な指示を出します。現時点では、ガルバニック蒸着に加えて、高速スプレーの方法が非常に普及しています。その助けにより、かなり広い範囲のタスクが解決されます。粉末材料を適用して、さまざまな特性を持つコーティングを生成できます。

機器の保護

化学的保護の問題機器は非常に特殊であるため、非常に慎重な調査が必要です。高品質のコーティングを得るための材料の選択には、表面の状態、環境の構成、動作条件、攻撃性の程度、温度条件などの分析が必要です。 「複雑でない環境」では、コーティングの種類の選択を複雑にする重要なパラメータがある場合があります。たとえば、プロパンタンクを数か月に1回蒸すだけです。そのため、攻撃的な環境ごとに、このような皮膜形成剤とコーティングのためのそのようなコンポーネントの選択が必要です。これらは、試薬に対する耐性を特徴としています。

特別意見

専門家はあなたは比較できないと言いますそれらの中でガス溶射法、さらにはそれらの1つが他よりも優れていると主張するための方法。それらのそれぞれには特定の利点と欠点があり、結果として得られるコーティングにはさまざまな特性があり、問題のいくつかを解決する能力を示しています。腐食抑制剤によって特徴付けられるべき最適な組成、およびそれらの適用方法は、特定のケースに応じて選択されます。

化学業界の企業では、この方法定期的な修理を行う過程で最も頻繁に使用されます。酸腐食防止剤を使用する場合でも、最初に金属表面を適切に準備する必要があります。これは、高品質のカバレッジを保証する唯一の方法です。塗装材料を直接塗布する前に、ブラストを使用して、十分に粗い表面を確保できます。

毎年ますます多くの製品が市場に登場しています新しい開発、そしてかなりの選択肢があります。ただし、化学者は、より有益なものを決定する必要があります-タイムリーな機器保護またはすべての構造の完全な交換を実行するため。