Die Form ist eine wiederverwendbare GussformMetall. Es kann entweder abnehmbar sein (aus zwei Teilen bestehen) oder nicht (Kühlform). Das Kaltgießen hat eine Reihe von Vorteilen gegenüber dem Schalengießen, es gibt jedoch auch einige Nachteile, beispielsweise beim Gießen von Gusseisen erfordern Gussteile eine zusätzliche Wärmebehandlung.

Vorteile

Während der Bildung des Gusses tritt aufintensive Wärmeübertragung von geschmolzenem Metall auf die Kühlform. Dies führt zu einer höheren Dichte, besseren mechanischen Eigenschaften des Metalls, einer hohen Genauigkeit, einer besseren Struktur und einer geringeren Rauheit im Vergleich zu Sandguss.

Das Chill-Casting-Verfahren unterscheidet sich auch darinDie Metallform (Kühlform) kann wiederverwendet werden. Es besteht aus hochfestem Material, wodurch die Arbeitsfläche der Form genauer hergestellt wird. Dies verbessert die Oberflächenqualität der Gussteile und aufgrund der hohen Wärmeleitfähigkeit der Kühlform verfestigen sich die Gussteile schnell.

Ein weiterer Vorteil des Kaltgusses gegenüber der Verwendung von Sandformen ist ein geringerer Grad an weiterer Bearbeitung der resultierenden Gussteile, wodurch der Materialverbrauch für das Formen verringert wird.

Gesundheit und Ökologie

Chill Casting erhöht dieArbeitsproduktivität, da arbeitsintensive Vorgänge wie die Herstellung der Mischung, das Reinigen und Formen von Produkten vom Prozess ausgeschlossen sind. Da auch die Produktionsfläche abnimmt, sinken die Kosten für Reparaturen und den Bau neuer Werkstätten erheblich.

Viele schädlich fürGesundheit der Arbeitsabläufe, wie Ausstanzen von Formen, Reinigen von Gussteilen und deren Schneiden. Dies trägt nicht nur zur Verbesserung der Arbeitsbedingungen bei, sondern auch zur Verringerung der Umweltverschmutzung.

Nachteile

Schimmelpilz ist ziemlich teueraufgrund der Komplexität des Prozesses selbst. Bei Hinterschneidungen in den Gussteilen steigen die Kosten für die Kühlform aufgrund der Notwendigkeit, die Konstruktion zu komplizieren: Es werden Einsätze, Einweg-Sand und gespaltene Metallstangen verwendet.

Die Lebensdauer der Kühlform wird durch die Menge bestimmtGussteile von guter Qualität, die darin erhalten werden können. Die Formstabilität bestimmt die wirtschaftliche Machbarkeit des Verfahrens, insbesondere beim Gießen von Stahl und Eisen. Die Erhöhung der Lebensdauer von Kühlformen ist eine der wichtigsten technologischen Herausforderungen in diesem Produktionsbereich.

Durch das schnelle Abkühlen und Eindicken der SchmelzeBeim Gießen in eine Kokille wird es schwieriger, lange dünnwandige Produkte zu erhalten. Dies führt auch zu einer harten, gebleichten Schicht auf den Gusseisengussteilen. Die Form ist verformbar, dies kann zu Spannungen und Rissen in den Gussteilen führen. Bei Verwendung von Einweg-Sandstäben nimmt die Genauigkeit der Gussstücke ab und die Oberflächenrauhigkeit am Kontaktpunkt mit dem Stab nimmt zu.

Qualität der Gussteile

Gießen und Formen interagieren mit hoherEffizienz. Das Gussstück härtet und kühlt in der Sandform deutlich länger als in der Kokille, jedoch ist die Füllung der Sandform meist besser, was den Herstellungsprozess durch Kokillenguss von Gussstücken aus nicht fließfähigen Legierungen aufwendiger macht und zudem auferlegt Einschränkungen bei Parametern wie der Größe des Gussstücks und der Mindestdicke der Wände. Das Gießen von Aluminium in eine Kokille (sowie von Kupfer und anderen Nichteisenmetallen) ist in Russland am beliebtesten.

Durch schnelles Abkühlen ist es jedoch möglichum ein porenfreies, feinkörniges Gefüge zu erhalten, das nicht nur die Festigkeit, sondern auch die Duktilität des resultierenden Gussstücks erhöht. Bei der Herstellung von Gusseisenprodukten durch Kokillenguss treten eine Reihe von Problemen auf: Durch eine Art Kristallisation in Gussstücken ist die Bildung von Karbiden, Ferrit-Graphit-Eutektikum möglich. Dies verringert die Zähigkeit und Verschleißfestigkeit des Gusseisens. Die gebleichte Oberflächenschicht bei solchen Gussstücken ist sehr hart, wodurch die Produkte erst nach einer Wärmebehandlung (Glühen), die die Kokille entfernt, zum Schneiden geeignet sind.

Formularstruktur

Ein Cockill besteht in der Regel aus zwei Halbformen, diemit Klammern (Stiften) befestigt und unmittelbar vor dem Gießen von geschmolzenem Metall werden die Halbformen mit Schlössern befestigt. Die Gewinne führen die Gussteile durch die sogenannten Öffnungen und Entlüftungsstopfen zu. Metallformen ohne Teilungsfunktion werden als Ausblaskokillen bezeichnet.

Vor dem Befüllen die ArbeitsDie Oberfläche der Form wird mit einer Schicht einer Substanz behandelt, die die Kokille vor Temperaturschocks bei starkem Temperaturanstieg schützt. Auch durch diese Maßnahme wird ein Verkleben des Gussteils mit der Form verhindert.

Stahl und Gusseisen

Kokillenguss von Stahl und Eisen erfolgt mitunter Verwendung von pulverisiertem Quarz, Graphit, Wasserglas und feuerfestem Ton als feuerfeste Beschichtung. Vor dem Gießen muss die Kokille auf eine bestimmte Temperatur erhitzt werden, die von der Wandstärke des Gussteils und der verwendeten Legierung abhängt.

Die wichtigste Voraussetzung, die erfüllt werden mussDas Material der Kokille ist beständig gegen Hitzeschocks, die beim Gießen von geschmolzenem Metall unvermeidlich sind. Für die Herstellung von Formen werden Grauguss, Sphäroguss, Bau-, Kohlenstoff- und legierter Stahl sowie Kupfer- und Aluminiumlegierungen verwendet.

Beschichtete Kühlform

Dies ist eine Art von Technologie, die kombiniertSchalen- und Druckguss haben ihre Vorteile und die Nachteile beider Verfahren werden geglättet. Diese Technologie zeichnet sich nicht nur durch Rissbeständigkeit, sondern auch durch Biegsamkeit aus, wodurch hochpräzise Gussteile hergestellt werden können und im Vergleich zum Schalenguss nur minimal teurer Formstoff verbraucht wird.

Die ausgekleidete Metallform wird hergestelltdurch Füllen des Raums zwischen dem Metallmodell des Gussteils und der Innenfläche der Matrize. Am häufigsten werden Sandblas- und Flutmethoden verwendet. Nehmen Sie zum Füllen eine Sand-Harz-Mischung, in der das Bindemittel Phenol-Formaldehyd-Harz (2-2,6 %) und Urotropin (ca. 10 Gew.-%) sowie selbsthärtende (Bindemittel - Wasserglas) und keramische Verbindungen ist (Bindemittel - Ethylsilikat). Die Gussform und das Gussmodell mit einer Temperatur von 200 Grad übertragen Wärme auf die Mischung, die aushärtet und eine Auskleidungsschicht mit einer Dicke von 3-5 mm bildet. Regel- oder Schalenstäbe werden verwendet, um Hohlräume in Gussteilen herzustellen.

Auswahlprozess

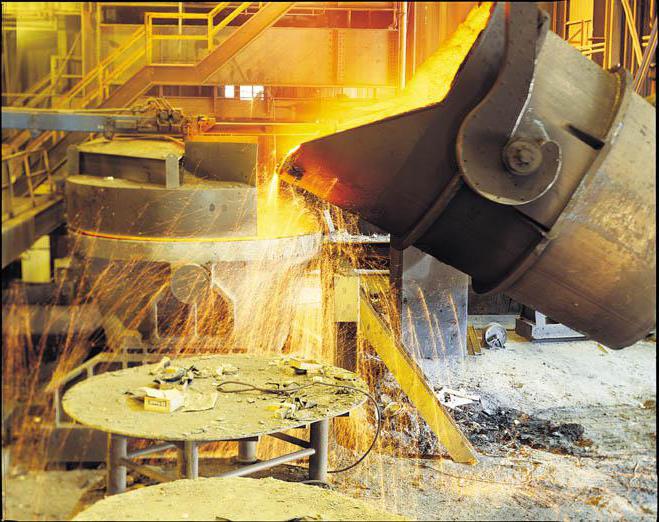

Die Matrize, bedeckt mit einer Schicht aus feuerfestem Material,Aufheizen. Die Betriebstemperatur sollte mindestens zweihundert Grad betragen, hängt jedoch nicht nur von der zum Gießen verwendeten Legierung ab, sondern auch von den Abmessungen des Gussstücks, der Wandstärke und den geforderten Eigenschaften. Nach dem Erhitzen können Stäbe, Keramik oder Sand, in die Kokille eingelegt werden, wenn dies natürlich laut Gießplan erforderlich ist, und dann werden die Halbformen mit speziellen Klammern verbunden und fest verriegelt. Erfolgt das Gießen in einer Kühlmaschine, so kommt ein eigener Formschließmechanismus zum Einsatz. Nach diesen vorbereitenden Maßnahmen kann geschmolzenes Metall in die Kokille gegossen werden.

Wenn der Guss bereits etwas Stärke erlangt hat,Metallstäbe können teilweise davon entfernt werden. Dies erleichtert anschließend das endgültige Entfernen der Stäbe aus den Gussstücken aufgrund des Druckabfalls auf sie von der Seite des erstarrenden Metalls.

Nachdem das Gussteil auf das gewünschte abgekühlt istTemperatur kann die Kühlform geöffnet werden. In diesem Stadium werden die Metallstäbe entfernt und die Gussteile aus der Form genommen. Sandstäbe werden ausgeschlagen, Gewinne, Lücken und Angüsse werden geschnitten und eine Produktqualitätskontrolle durchgeführt, wonach der gesamte Prozess wiederholt werden kann.

Bevor Sie einen neuen Guss machen, sorgfältigdie Ebene des Teils und die Oberfläche der Kokille werden untersucht. Die feuerfeste Zusammensetzung wird ein- oder zweimal pro Schicht aufgetragen. Wenn sie sich jedoch von der Arbeitsfläche ablöst, muss die Schicht wiederhergestellt werden.

Das Spannfutter muss wieder in Betrieb genommen werdenTemperatur, da es während der Zeit der Gussteilentnahme stark abkühlt. Bei dünnwandigen Produkten wird die Form stark abgekühlt; war der herzustellende Guss eher massiv, dann könnte sich die Kokille über die Betriebstemperatur erwärmt haben, und dann kommen speziell dafür vorgesehene Kühlsysteme zum Einsatz, damit vor dem nächsten Guss die Kokille auf jeden Fall abgekühlt wird.

Kokillenguss ist ohne aufwendige undLangzeitwirkungen, ausgenommen der Prozess des Abkühlens des Gussstücks auf die erforderliche Temperatur. Die meisten Arbeitsgänge können von Maschinen automatisch ausgeführt werden, was einer der wichtigsten Vorteile des Verfahrens ist, aber die Hauptsache ist, dass die Kokille keine einmalige Form ist.