Ammoniak (NH3) er et kemikalieat kombinere brint med nitrogen. Den har fået sit navn fra det græske ord "hals ammniakos" eller det latinske "sal ammoniacus", som er oversat på samme måde - "ammoniak". Det var sådan et stof kaldet ammoniumchlorid, der blev opnået i den libyske ørken i Ammonium-oasen.

Ammoniak betragtes som et meget giftigt stof,som kan irritere slimhinderne i øjnene og luftvejene. De primære symptomer på ammoniakforgiftning er voldsom tåreflåd, åndenød og lungebetændelse. Men samtidig er ammoniak et værdifuldt kemikalie, der er meget brugt til at opnå uorganiske syrer, for eksempel salpeter, blåsyre samt urinstof og nitrogenholdige salte. Flydende ammoniak er et fremragende arbejdsmedium til kølecontainere og maskiner, da det har en høj specifik fordampningsvarme. Vandige opløsninger af ammoniak bruges som flydende gødninger såvel som til ammonisering af superphosphater og gødningsblandinger.

Produktionen af ammoniak fra affaldsgasser i processen med kulkoksning er den ældste og mest tilgængelige metode, men i dag er den allerede forældet og praktisk talt ikke brugt.

Den moderne og grundlæggende måde erproduktion af ammoniak i industrien baseret på Haber-processen. Dens essens ligger i den direkte interaktion mellem nitrogen og brint, som opstår som et resultat af omdannelsen af kulbrintegasser. Naturgas, raffinaderigasser, tilhørende petroleumsgasser og restgasser fra acetylenproduktion bruges normalt som råmateriale. Essensen af metoden til omdannelsesproduktion af ammoniak består i nedbrydning af methan og dets homologer ved høje temperaturer til komponenter: brint og carbonmonoxid med deltagelse af oxidanter - oxygen og vanddamp. Samtidig blandes iltberiget luft eller atmosfærisk luft med den omdannede gas. I første omgang fortsætter reaktionen til fremstilling af ammoniak baseret på den omdannede gas med frigivelse af varme, men med et fald i volumenet af de indledende reaktionsprodukter:

N2 + 3H2 ↔ 2NH3 + 45,9 kJ

Dog produktion af ammoniak i industriel skalaudføres ved brug af en katalysator og under kunstigt skabte forhold, der øger udbyttet af det færdige produkt. I atmosfæren, hvor ammoniak opnås, stiger trykket til 350 atmosfærer, og temperaturen stiger til 500 grader Celsius. Under disse betingelser er udbyttet af ammoniak omkring 30%. Gas fjernes fra reaktionszonen ved hjælp af en kølemetode, og nitrogen og brint, der ikke har reageret, føres tilbage til syntesesøjlen og kan igen deltage i reaktionerne. I løbet af syntesen er det meget vigtigt at rense en blanding af gasser fra katalytiske giftstoffer, stoffer, der kan ophæve virkningen af katalysatorer. Sådanne stoffer er vanddamp, CO, As, P, Se, O2, S.

Som katalysator i nitrogensyntesereaktionerog brint er porøst jern med blandinger af aluminium og kaliumoxider. Kun dette stof, ud af alle 20 tusind tidligere prøvede, gør det muligt at opnå en ligevægtstilstand af reaktionen. Dette princip om at opnå ammoniak betragtes som det mest økonomiske.

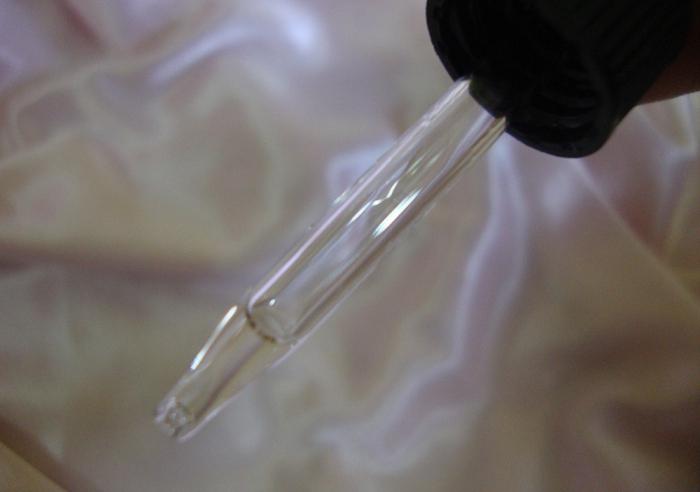

Produktionen af ammoniak i laboratoriet er baseret på teknologien til at fortrænge det fra ammoniumsalte med stærke alkalier. Denne reaktion er skematisk repræsenteret som følger:

2NH4CI + Ca (OH)2 = 2NH3 ↑ + CaCl2 + 2H2O

eller

NH4Cl + NaOH = NH3 ↑ + NaCl + H2O

For at fjerne overskydende fugt og udtørre ammoniak, detpasseret gennem en blanding af natriumhydroxid og kalk. At få meget tør ammoniak opnås ved at opløse metallisk natrium i det og derefter destillere blandingen. Oftest udføres sådanne reaktioner i et lukket metalsystem under vakuum. Desuden skal et sådant system modstå højt tryk, som opnås ved at udvikle ammoniakdampe, op til 10 atmosfærer ved stuetemperatur.