Mistet voks er nokpopulær metode til støberiproduktion. Metoden er kendetegnet ved kompleksiteten af den teknologiske proces og høje arbejdsomkostninger til forberedende processer. Derfor bruges den, hvor det er nødvendigt, nøjagtigt at observere dimensionerne og sikre den høje kvalitet af overfladen af delene. Sådan støbes turbineblade og højtydende værktøjer, proteser og smykker samt skulpturer med kompleks konfiguration. Essensen af investeringsstøbning er, at støbeformen er i et stykke, modellen lavet af lavtsmeltende materialer fjernes ikke under støbning, men smeltes. Dette sikrer nøje overholdelse af dimensioner og aflastning. Metal hældes i hulrummet, der er tilbage fra modellen. Efter afkøling er formen ødelagt, og produktet fjernes. Ved støbning af store serier reduceres produktets omkostninger.

Fordelene ved fremgangsmåden

Den største fordel ved investeringsstøbning er nøjagtigheden af formoverførsel og lav overfladeruhed. Derudover er der andre fordele:

- Produktion af dele fra legeringer, der er svagt bearbejdede, er tilgængelig.

- Behovet for yderligere bearbejdning reduceres.

- Produkter støbes, som efter andre metoder skulle fremstilles i dele og samles.

- Med store serier opnås et fald i den specifikke arbejdsintensitet (pr. Produkt) og dets omkostninger.

- Mulighed for mekanisering og delvis automatisering af de forberedende operationer af selve støbningen.

Disse fordele gør metoden til en af de mest populære og anvendes i dagens metallurgi, især i kombination med moderne progressive støbningsmetoder.

Ulemper ved casting af investeringer

De utvivlsomme fordele ved metoden ser det ud til,måtte sikre sin dominans blandt andre måder. På trods af populariteten af investeringsstøbemetoden holder ulemper imidlertid den udbredte vedtagelse. Den største ulempe er kompleksiteten af den teknologiske proces i flere trin. Det kræver ret kompliceret og dyrt teknologisk udstyr til de forberedende faser. For enkle produkter, der produceres i små partier, har denne metode en højere omkostningspris.

For en omkostningseffektiv anvendelse af castingfordelene og ulemperne ved metoden sammenlignes med den mistede voks, beslutningen om dens valg træffes på grundlag af en vurdering af forholdet mellem pris og kvalitet. Derfor bruges det hovedsageligt til de mest krævende og dyre produkter, der er vanskelige at få på en anden måde, for eksempel turbineblade, skulpturer, højhastighedsværktøjer osv. Et andet anvendelsesområde er støbning i stor skala, hvor stordriftsfordele kan reducere omkostningerne betydeligt.

teknologi

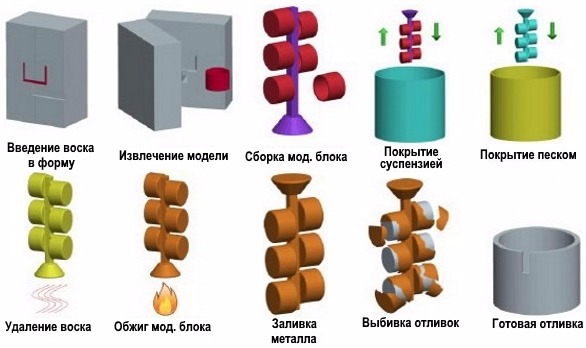

Investering casting teknologi erflertrinsproduktionsproces, som er kendetegnet ved en relativt høj arbejdskraftintensitet. I første fase udføres en mastermodel, den bliver standarden til at fremstille arbejdsmodeller, selv efter at have passeret alle faser i det endelige produkt. Til produktion af en mastermodel bruges både specielle modelsammensætninger og traditionelle - gips eller træ. Materialet i mastermodellen skal kombinere styrke og let forarbejdning.

Yderligere teknologi til investeringstøbningindeholder bestemmelser om oprettelse af en form, hvori alle arbejdsmodeller støbes. Forme er lavet af gips, gummi, silikone, mindre ofte af metal. Strukturelt skal det nødvendigvis være aftageligt og designet til gentagen brug. Formen er fyldt med en modelsammensætning, efter at den er hærdet, skilles den ad, og den næste arbejdsmodel fjernes.

Ved produktionen af unikke dele eller små udgaver springes trinene til oprettelse af et masterlayout og en form over, og et layout (eller flere) laves ved at støbe materialet i hånden.

Det næste trin i investeringsafstøbningsprocessentil modeller - produktion af en støbeform omkring en model (eller en modelmodel). Disse matricer er strukturelt allerede ikke-adskillelige og engangsbrug, hvilket gør det muligt at opnå nøje overholdelse af produktets dimensioner og ruhed. I den moderne industri anvendes to typer forme - traditionelle sand- og lerforme til støbning i jorden og skalforme - til produktion af præcise og dyre dele.

Efter færdiggørelsen af formen smeltes modellen ud af den ved opvarmning eller blæsning med overophedet damp. Skalforme styrkes desuden ved opvarmning til 1000 ˚С.

Den sidste fase af processen inkluderer den aktuellefylde produktet, køle det under naturlige forhold eller bruge en speciel teknik i en termostat, bryde formen og rengøre produktet. Metoden gør det muligt at opnå støbegods i høj kvalitet, der vejer fra flere gram til snesevis af kg.

Modelformuleringer

Materialet til produktion af layoutet skal have visse egenskaber. Det skal have egenskaber som:

- Plasticitet i den faste fase. Det er nødvendigt for den nøjagtige gentagelse af formen på det fremtidige produkt og dets korrektion, hvis det er nødvendigt.

- Styrke. Modellen skal modstå processen med at danne formen omkring den uden deformation.

- Lavt smeltepunkt. Gengivelse af modellen skal ikke kræve meget tid og energi.

- Smeltet fluiditet. Kompositionen skal let trænge ind i alle fordybninger og reliefdetaljer og gentage konturerne af den fremtidige detalje nøjagtigt.

- Rentabilitet. Især vigtigt for produktionen af store serier.

Til modelformuleringer anvendes en blanding normaltstearin og paraffin. Disse materialer supplerer hinandens parametre med succes og kompenserer for det utilstrækkelige smeltepunkt for paraffin og overdreven viskositet af stearin.

Ikke mindre populære i branchen ersammensætninger baseret på brunkulsvoks. Dets vigtigste egenskaber er fugtbestandighed, styrke og evnen til at danne meget glatte belægninger, hvilket er særligt værdifuldt til modellering af produkter.

Der anvendes også sammensætninger bestående af en blanding af brunkulsvoks, paraffin og stearin.

Skimmelfremstilling

Til produktion af unikke produkter, layoutetudarbejdet ved at skære fra et stykke modelmateriale i hånden eller ved skabeloner. Modeller i form af revolutioner er også lavet på drejebænke. For nylig er metoden til 3D-udskrivning af modeller blevet mere og mere udbredt. Den er velegnet til både enkeltlayouts og små serier.

Omkostningerne ved en moderne industriel 3D-printerer stadig høj, men på grund af den lette overgang fra et produkt til et andet kan det blive et effektivt værktøj til fremstilling af modeller i tilfælde af et stort antal heterogene ordrer i små serier.

For at fremstille et stort antalidentiske layout, en matrix er lavet af gips, gummi, silikone eller metal. Arbejdsmodeller produceres igen ved trykstøbning. Ved design skal formen være sammenklappelig for at sikre muligheden for at fremstille et givet antal modeller. Det valgte materiale skal også give en sådan mulighed, derfor pålægges det krav som styrke, tæthed, lav ruhed, kemisk inertitet med hensyn til modellen. Formmaterialet skal også have minimal vedhæftning til dukken for at sikre nem fjernelse af den færdige dukke og dimensionelle nøjagtighed. En vigtig egenskab ved en form er dens styrke og holdbarhed, især i store serier.

At lave modeller og blokke

Udbredt fremstillingsmetodemodeller med tabt voks - støber dem under lavt tryk i forme. Injektionen af den flydende blanding udføres både manuelt ved hjælp af stempelsprøjter og mekaniske, hydrauliske eller pneumatiske blæsere. I tilfælde af anvendelse af brunkulsvoks er det nødvendigt at opvarme sammensætningens tilførselsrørledninger på grund af dets høje viskositet. Skummet polystyren modeller er fremstillet ved ekstrudering på automatiserede støbeenheder.

For at forbedre den økonomiske effektivitet ogreducere arbejdskraftintensitet i tilfælde af serieproduktion af små støbegods, deres modeller kombineres i blokke. Gatesystemer dannes over blokkene ved at fastgøre individuelle modeller til portene ved hjælp af et håndholdt loddejern. I tilfælde af enkeltstøbning eller små partier fremstilles modellerne manuelt.

Når der dannes portesystemer, er det nødvendigtsikre ikke-turbulent smelteflow, ensartet fyldning af alle matrixelementer. Når du fylder formen fra ASG, skal du også sikre dig, at alle åbninger mellem spruerne er jævnt fyldte, og at de ikke beskadiges.

Formfremstilling

I den betragtede metode til investeringsstøbning er der to hovedtyper af forme:

- Sand-lerblandinger (ASM).

- Skallignende.

Forme til investeringsstøbning fra ASGbruges hovedsagelig til produktion af små produktserier, der ikke kræver særlig høj nøjagtighed. Fremstillingsprocessen er ret besværlig og kræver høje og ofte unikke kvalifikationer hos modellerere og støbeforme. Kun individuelle operationer egner sig til delvis mekanisering, såsom klargøring og påfyldning af støbeformen, dets ramming.

Skalforme bruges derimod til produktion af dele, der kræver særlig fremstillingspræcision. Processen med deres fremstilling er mere kompliceret og tidskrævende, men den egner sig bedre til mekanisering.

Støbning i jorden

Dette er den tidligste metode, som menneskeheden mestrer.metalforarbejdning. Det blev mestret af vores forfædre samtidig med begyndelsen af brugen af metalprodukter som våben, værktøj eller redskaber, det vil sige for omkring 5 tusind år siden. Smeltet metal hældes i en tilberedt matrix fra en blanding af sand og ler. De tidligste steder for metalforarbejdning opstod netop, hvor aflejringer af metaller i form af nuggets og placeringer var placeret i nærheden. Et typisk eksempel er Kaslinsky-anlægget i Ural, verdensberømt for sin støbejernsblonde-støbning.

Investeringsafstøbningsmetoden anvendestil fremstilling af metalprodukter - både sorte og ikke-jernholdige. Og kun for metaller, der viser en øget tendens til at reagere i den flydende fase (såsom titanium), er det nødvendigt at fremstille matricer fra andre sammensætninger.

Produktionsprocessen for ASM-støbning består af følgende faser:

- lave en model;

- forberedelse af investeringsringen;

- fyldning og komprimering af blandingen i kolben

- metalstøbning;

- udvinding og rengøring af støbningen.

Formular fra ASG - engangsbrug. For at få det færdige produkt skal du bryde det. Samtidig er det meste af blandingen tilgængelig til genbrug.

Sammensætninger bruges som materialer til ASGhovedsageligt fra kvartssand i forskellige kornstørrelser og plastler, hvis indhold varierer fra 3 til 45 procent. Så for eksempel produceres kunstneriske støbegods ved hjælp af en blanding med 10-20% lerindhold, for især store støbninger bringes lerindholdet op på 25%.

Der anvendes to underarter:

- Overfor blandinger.De er placeret på formens indre overflade og interagerer med det smeltede metal. De skal være varmebestandige og i stand til ikke at falde sammen fra temperaturforskelle og de deraf følgende belastninger. Disse blandinger har fint korn for nøjagtigt at formidle overfladedetaljer. Blandingens gaspermeabilitet er også meget signifikant.

- Påfyldning af blandinger.De bruges til fyldning mellem det modstående lag og kolbevæggene. Skal modstå vægten af det støbte metal, opretholde produktets form og lette hurtig og fuldstændig udluftning. De er lavet af billigere sandkvaliteter og kan genbruges.

Hvis støbegasserne ikke undslipper gennem støbeblandingens masser, men gennem styresystemet, vises der defekter i støbningen, hvilket fører til afvisning.

Traditionel jordstøbningsteknologi i detaljerillustreret i båndet af A. Tarkovsky "Andrei Rublev". I romanen "Klokken" leder den unge mand Boriska, søn af en afdød mester, et støberi og støber en kirkeklokke ifølge plottet.

Skalstøbning

Investeringsstøbemetode i skalformemodeller er kendetegnet ved den bedste overførsel af produktdimensioner og lav overfladeruhed. Modellen er lavet af lavtsmeltende forbindelser, såsom brunkulsvoks. Støberier bruger også bredt paraffin-stearinsammensætningen i lige store forhold. I tilfælde af store støbegods er der inkluderet salte i modelmaterialet for at beskytte modellen mod deformation. Ved nedsænkning i en opløsning dækkes modellen i 6-10 lag med en højtemperatursuspension.

Bindemidlet er hydrolyserede silicater, iKrystaller af electrocorundum eller kvarts bruges som varmebestandig dryss. Materialer til produktion af skalforme er kendetegnet ved høj styrke, lav hygroskopicitet og fremragende gaspermeabilitet.

Mock-up tørres i en atmosfære af gasformig ammoniak.I det næste trin opvarmes formen til 120 ° C for at fjerne paraffinmodellen. Resten af blandingen fjernes med overophedet damp under højt tryk. Derefter kalcineres formen ved en temperatur på op til 1000 ° C, hvilket fører til dens endelige konsolidering og fjernelse af stoffer, der kan frigøres i form af gasser under støbeprocessen.

Skallen placeres i en slags kolbe, somfalder i søvn med stålskud. Dette hjælper med at opretholde konfigurationen, mens formen fyldes med smelten, og forbedrer samtidig støbningens kølebetingelser. Smelten hældes i forme opvarmet til 1000 ° C. Efter afkøling af produktet i henhold til et specielt program i en termostat ødelægges formen, støbningen fjernes og rengøres.

Den største fordel ved denne støbemetode er den høje nøjagtighed af produktdimensionerne og den lave overfladeruhed.

Yderligere fordele ved metoden:

- Støbning af dele fra legeringer, der er vanskelige at bearbejde.

- Støbning af genstande, der ellers skulle støbes stykke for stykke og derefter samles igen.

Ulemperne ved denne metode til investeringsstøbning er lav metaludnyttelsesgrad og øget arbejdskraftintensitet.

Præcisionsstøbning

Investering casting - såde navngiver både teknologien og det endelige produkt. Høj nøjagtighed ved støbning sikres ved, at der under forberedelsen af formen ikke er behov for at fjerne produktmodellen fra den. Ved hjælp af den traditionelle metode er produktionen af matricen til støbning en kompleks og meget tidskrævende flertrinsproces. Dette gælder især i tilfælde af støbning af dele med kompleks konfiguration med fordybninger, fordybninger og indvendige hulrum.

For eksempel ved støbning af støbejern eller kobbervase,har en variabel krumning af overfladen, skal du bruge en masse tricks. Så først er den nederste halvdel af investeringsringen proppet, så fjernes modellen, vendes og den øverste halvdel rammes. Modellen skal være sammensat, vasens håndtag er lavet af to elementer, de trækkes ud gennem modelhulen i to trin - først det nederste element, derefter det øverste. Alle disse talrige væltninger og træk kan ikke påvirke formoverfladens integritet og i sidste ende nøjagtigheden af overholdelse af dimensionerne af støbningen og kvaliteten af dens overflade. Derudover er der stadig problemet med nøjagtig justering af kolbedele og deres pålidelige fastgørelse til hinanden.

Investeringsafstøbning er blottet fordisse ulemper kræver det ikke en så høj kvalifikation af modellerere og reducerer betydeligt kompleksiteten af de forberedende operationer til støbning. Dette er især tydeligt ved store mængder støbegods.

Metoden giver dig mulighed for at opnå nøjagtighedsklasse 2-5i henhold til GOST 26645-85. Dette gør det muligt at støbe produkter med høj præcision som f.eks. Turbineblade, skæreværktøjer, herunder højtydende fræsere og bor, kritiske højbelastningsbeslag, små køretøjer med høj belastning, værktøjsmaskiner og andre komplekse mekanismer.

Høj dimensionel nøjagtighed og højoverfladeklasse minimerer behovet for yderligere bearbejdning af støbningen, hvilket sparer metal og reducerer produktionsomkostningerne.

udstyr

Investeringsstøbningsudstyrvarieret og kompleks er påkrævet. Virksomheder kombinerer dem i et enkelt og godt koordineret kompleks, organiseret som et sted, en workshop eller en separat produktion.

Kompleksets sammensætning afhænger af omfanget af produktion, størrelse, konfiguration og cirkulation af støbegods.

Så i produktionen af proteser og smykker vil udstyret omfatte:

- model bord;

- muffelovn med termostat;

- et sæt skalpeller og spatler til at korrigere modelens form

- støbebræt;

- kolbe;

- beholdere til opbevaring og klargøring af formstøbt sand;

- et sæt værktøjer til at ramme formstøbt sand;

- smeltedigel til smeltning af metal;

- pincet;

- hammer for at bryde formen.

Dette produktionsanlæg passer let indet bord og et skab. Hvis serieproduktion er planlagt, for eksempel aluminiumstøbegods - dele af en hvilken som helst enhed, kræves der udstyr til:

- støbning og hældning af keramiske forme;

- tørreformer;

- smeltning af modelmaterialet og påføring af et varmebestandigt lag;

- rengøring af støbegods fra støbemateriale.

Og endelig er det faktiske udstyr til støberikomplekset designet til at opnå en smelte og hælde det i en form. Det kan være udstyr til støbning:

- under lavt tryk

- centrifugal

- på den sædvanlige tyngdekrafts måde.

Anlæg til sprøjtestøbning og centrifugeringstøbegods repræsenterer et separat, meget mekaniseret og automatiseret produktionskompleks, isoleret fra værkstedets atmosfære. De reducerer til et minimum manuelt arbejdskraft og finder en person under skadelige forhold. De forseglede kamre, hvor komplekserne er placeret, giver fuldstændig opsamling og rensning af spildgasser, hvilket markant øger virksomhedens miljøvenlighed.

Investeringsstøbning har et forholdsvis stort udviklingspotentiale, især i kombination med progressive støbeform- og støbemetoder.